Intelligenter nicht unterweisender Schweißroboter für Stahlkonstruktionen

Über uns

![企业微信截图_17375289867286[1].png](https://shopcdnpro.grainajz.com/category/392820/2431/2c299b1d0e9ddf68ed2bf2120fc2ef17/%E4%BC%81%E4%B8%9A%E5%BE%AE%E4%BF%A1%E6%88%AA%E5%9B%BE_17375289867286%5B1%5D.png)

„Beijing Minyue Technology Co., Ltd.“ Als führendes Unternehmen für Offline-Programmierung von Industrierobotern in China. Wir konzentrieren uns auf flexible Fertigung mit dem selbst entwickelten RobotSmart-Intelligentsystem zur Entscheidungsfindung, dem SmartVision-Stereokamerasystem mit Strukturlichttechnologie und dem SmartEye-Laserschweißnahtverfolgungssystem, um innovative intelligente Lösungen für robotergestütztes Schweißen und Schneiden ohne Programmierung anzubieten.

Unsere Firma verfügt über ein fachübergreifendes Forschungs- und Entwicklungsteam aus Master-Absolventen, Doktoren und technischen Experten aus den Bereichen Grafik und Automatisierung. Mehr als 90 % von ihnen haben einen Masterabschluss oder höher.

Spezialisiert auf Roboterkontrolle, Algorithmen und Mensch-Maschine-Interaktion sind wir bestrebt, der globalen Fertigungsindustrie bessere intelligente Robotiklösungen zu bieten.

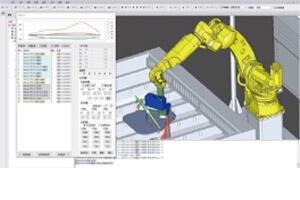

Nachdem der Benutzer das 3D-Digitalmodell in das RobotSmart-Intelligentsystem importiert hat, kann die Software schnell und automatisch industrielle Roboterbewegungscode generieren und gleichzeitig Funktionen wie Roboterbewegungssimulation, Kollisionsdetektion, Hindernisvermeidungsplanung, Singularitätsvermeidung und Achsenlimitierungserkennung realisieren, um den traditionellen komplizierten und ineffizienten manuellen Lehrgang zu vermeiden.

In eine neue Richtung gehen, Branchenschwachstellen lösen.

Die Schweißanforderungen in den Bereichen Stahlbau, Schiffsbau und anderen Branchen weisen hohe Nichtstandardisierung, kleine Chargen und vielfältige Merkmale auf, und der Schweißprozess ist komplex und variabel. Traditionelle Schweißroboter können diese flexiblen Anforderungen nicht erfüllen, es besteht ein Bedarf an intelligenten Schweißrobotern zur Anpassung der Prozessparameter und des Pfades.

Schwierigkeiten bei der Programmierung und Fehlersuche: Traditionelle Industrieroboter sind komplex zu programmieren und zu debuggen, erfordern spezialisierte Fachkräfte und haben einen festen Arbeitsbereich, was eine nachträgliche Neubereitstellung erschwert.2 Dies erhöht die Schwierigkeit und Kosten der Roboteranwendung.

Die Form und Größe des Werkstücks ist speziell, groß und lang, wodurch das Positionieren des Werkstücks schwierig wird: Die traditionelle Werkstückpositionierung verwendet Grenzstifte, und verschiedene Arten von Werkstücken haben unterschiedliche Stiftnpositionsanordnungen, wobei der Prozess stark von Erfahrung abhängt.

Ein führendes Unternehmen in der Stahlbauindustrie, das die One-Button-Start-Lösung für intelligentes Schweißen von Minyue Technology einsetzt.

Schritt 1: Unser Kunde importiert das 3D-Digitalmodell in das RobotSmart - Intelligente Entscheidungssystem.

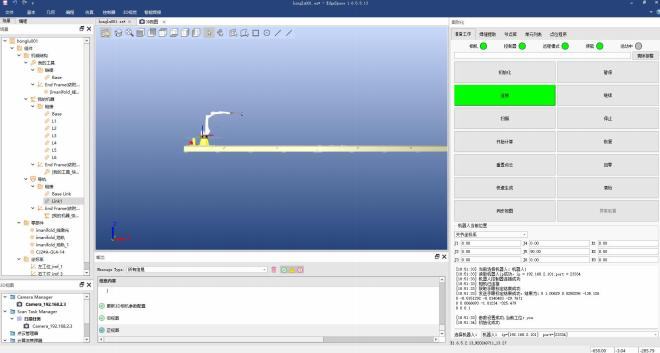

Schritt 2: RobotSmart - Intelligentes Entscheidungssystem, das industrielle Robotertrajektorien schnell und automatisch generieren kann und gleichzeitig die Simulation von Roboterbewegungen, Kollisionsdetektion, Singularitätsvermeidung und Achsenlimitierung überwachen kann.

Schritt 3: SmartVision - 3D-Binäres Strukturlichtvisionssystem führt eine grobe Positionierung des Werkstücks durch. Das 3D-Binäres Strukturlichtvisionssystem scannet die Oberfläche des Werkstücks und erstellt ein inverses Modell aus den Punktwolken-Daten. Die Oberflächeneigenschaften des Werkstücks werden mit einer Modellgenauigkeit von ±5 mm wiederhergestellt. Tastgenauigkeit innerhalb von 40 mm für die Montage und die anfängliche Positionierung des Werkstücks, erfasst den Montagewinkel innerhalb von 10°. Erkennung von Änderungen in der Länge der Naht innerhalb von 30 mm (einstellbar).

Schritt 4: SmartEye - Laserscann-System zur Verfolgung von Nahtpositionen. Scannen der Schweißnaht, Bestätigen der Schweißnahtposition und -informationen, Korrigieren des 3D-Digitalmodells und der tatsächlichen Werkstück-Schweißnahtposition sowie Erfassen der tatsächlichen Schweißnahtpositionsdaten. Unterstützung für Zusammenarbeit mit mehreren Robotern, externen Achsen und Positionierern.

SmartVision-3D-Binocular-Strukturlicht-Visionssystem zum Importieren von 3D-Modellen. Die erfassten 3D-Punktwolken-Daten werden mit dem 3D-Digitalmodell verglichen, und der Roboter schweißt nur Schweißnähte mit 3D-Punktwolken-Daten. Wenn die durch den Sensor erfassten Punktwolken-Daten mit dem 3D-Modell übereinstimmen, nachdem das Werkstück mit neuen Komponenten ausgerüstet wurde, werden die neuen Komponenten geschweißt.

Wirklich eine ein Taste Start Produktion realisieren, 2 Minuten zum Einschalten des Bogens, schnell, genau, vollständig programmlos, hohe Effizienz und Präzision.

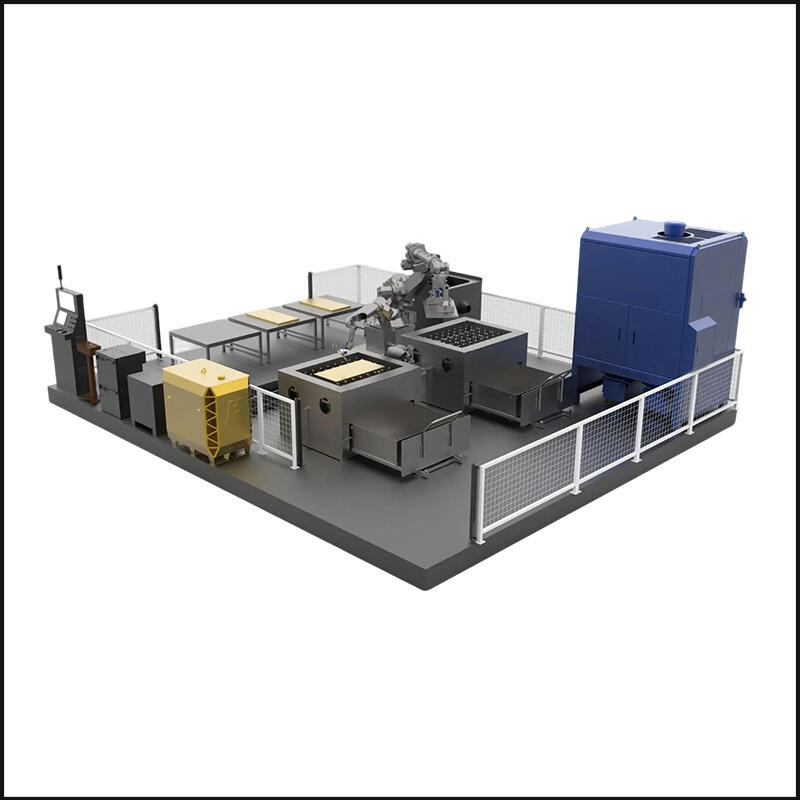

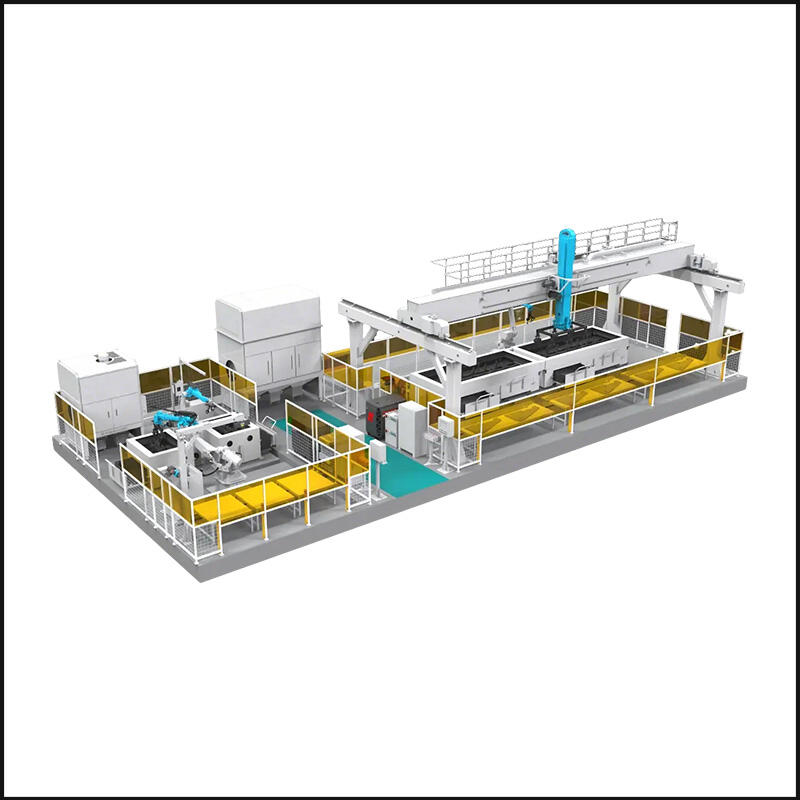

Intelligente Programmierungsfreie Schweißroboter-Arbeitsstation für Stahlkonstruktionen

PRODUKTOVERSICHT

Bodenleitern intelligente Schweißarbeitsplätze zeichnen sich durch ein hervorragendes Preis/Leistungsverhältnis aus.

Intelligente Schweißarbeitsplätze zeichnen sich durch ein hervorragendes Preis/Leistungsverhältnis aus.

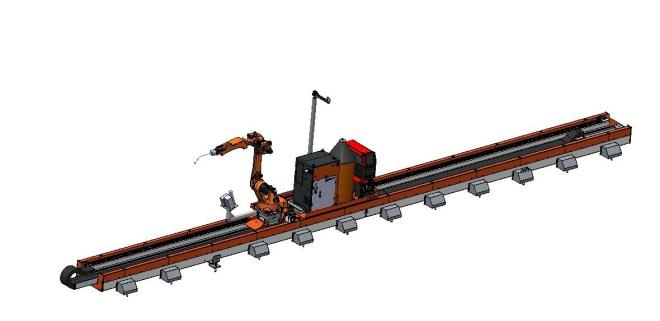

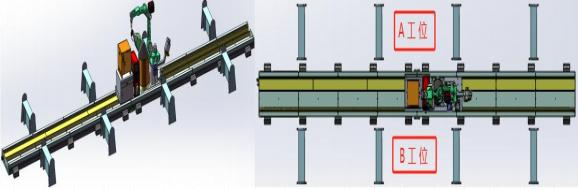

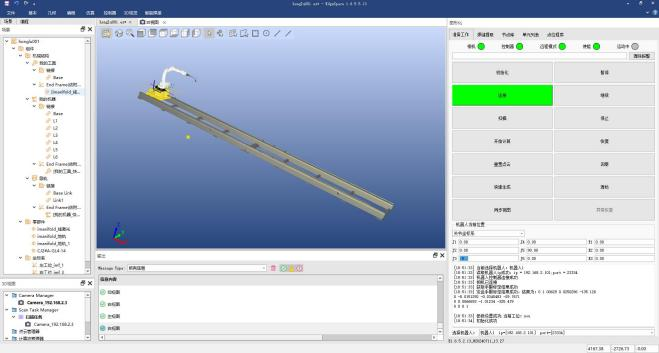

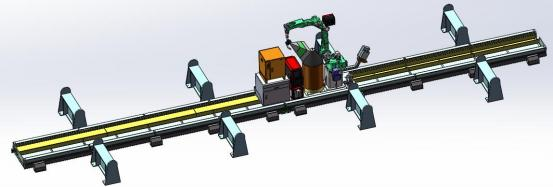

Ein zusätzlicher Achse der äußeren Bewegung für die Gesamtbewegung des Roboters wird durch eine gut dimensionierte Bodenleiter bereitgestellt. Wissenschaftliches und kompaktes Layout-Design des Roboters, unterstützender elektrischer Schrank, Schweißgerät, Fassschweißdraht und andere Komponenten.

Realisiert den Bedarf an Doppelstation-Schweißoperationen mit einem einzigen Roboter. Der intelligente Schweißarbeitsplatz ist darauf ausgelegt, Werkstücke bis zu 10 Metern (L) × 1,2 Meter (B) × 0,5 Meter (H) aufzunehmen.

Die Haupt-Schweißwerkstücke umfassen gängige Werkstücke wie Laufwerksträger, H-Stahlträger und Plattformträger.

Gerätebeschreibung

2.1 Übersicht über das Gerätesystem

Die Bodenschienen-Einzelintelligente Schweißarbeitsstation wird hauptsächlich für das automatische Schweißen von allen Arten von Stahlkonstruktionen mit Filznaht verwendet. Die Arbeitsstation erfüllt die Anforderungen an H-Querprofilstrukturen, Kreuzabtrennungen und andere Filznahtanwendungen.

Die Arbeitsstation erfüllt die Schweißanforderungen an H-Querprofilstrukturen, Kreuzabtrennungen und andere Filznahtverbindungen.

Die Bodenschienen-Einzelintelligente Schweißarbeitsstation wird hauptsächlich für das automatische Schweißen von allen Arten von Stahlkonstruktionen mit Filznaht verwendet. Die Arbeitsstation erfüllt die Anforderungen an H-Querprofilstrukturen, Kreuzabtrennungen und andere Filznahtanwendungen.

Die Arbeitsstation erfüllt die Schweißanforderungen an H-Querprofilstrukturen, Kreuzabtrennungen und andere Filznahtverbindungen.

Das System umfasst ein Steuersystem, einen Bogenschweißroboter, eine Schweißmaschine und Kühlwasserspeicher, ein intelligentes Schweißvisionssystem, eine wassergekühlte Schweißfackel und eine Fackelreinigungsstation.

Hauptmerkmale:

(1) Programmlos (Keine Notwendigkeit für traditionelle komplexe Programmierung von Industrierobotern.)

(2) Intelligentes Schweißen (Modell Basis)

(3) Unterstützt mehrere Schweißknoten (Anpassungsfähig an verschiedene Werkstücke zum Schweißen)

(4)Laser-Vision-Tracking-Sensor (Effektives Lösen von Qualitätsproblemen bei Verformungen beim Werkstückschweißen)

(5)Vielfältige Schweißtechniken

Die Hauptkonfigurationen dieser Werkstatt: Roboter Bodenschienen, Roboter, Fahrachsmotor, flexibles Kabelset, Schweißmaschine, wassergekühlter Tank, Schweißdüse, Düsenreinigungsstation, Computer, Bildschirm und Steuerungssuite, Halterung für Schweißzubehör, integrierter Computer-Arbeitsplatz, Laservisionssensor, 3D-Vision-Kamera, intelligenter Schweißsystem (Modell Bass + 3D-Vision-Kamera Modell frei + 3D-Vision-Rückwärtsmodellierung) flexibel konfiguriert.

| 1. Grundlegende Produktinformationen | |

| Anlagenfußfläche | 12000(Länge) x 850(Breite) |

| Effektiver Schweißbereich | 10000 mm(L) x 1200 mm(B) x 500 mm(H) |

| Laservisionssystem | Laservision-Tracking-Sensor |

| Schweißmodus | Modellgesteuertes Schweißen (STEP, IFC) |

| Anpassung von Werkstücken | H-Träger Verstärkungsplatte, Laufgirder, H-Stahl-Hauptnaht, Plattformträger, Dachträger. |

| SchweissplattenDicke | 6mm~18mm |

| Schweißbereich | Flach- und Senkschweißung, Kantenanschweißung |

| Schweißbedingungen | ① 80%Ar+20%CO2 ② 1.2mm Festdraht |

2.Intelligentes Schweißsystem Produktetails

Das intelligente Schweißsystem besteht aus den folgenden Komponenten: Schweißroboter, Controller, Lehrgerät, Laservisionssensor, IPC und intelligente Schweißsystemsoftware.

Tabelle 1-1 Produktaufstellung

| IPC | Roboter-Lehrer |

|

|

| Laservisionssensor | Intelligente Entscheidungssysteme |

|

|

2.2 Intelligentes Betriebssystem

bedienerschnittstelle

Treppe schweißen

I-Träger Schweißung

Kastenträger

drittens, Ausrüstungsliste

| Nein | Produktname | Einheit | Anzahl | Marke | Bemerkung |

| 1 | Schweißstation für 12-Meter Bodenschienen-Roboter (7-Achsen) | Einheit | 1 | MINYUE | Intelligente Schweißstation der Bodenschiene. Die Gesamtlänge der Bodenschiene beträgt L=12 Meter und die effektive Reichweite beträgt 10 Meter. |

| 2 | Roboter (2-Meter-Armlänge) | Einheit | 1 | Fanuc | 6KG Last 2m Armlänge |

| 3 | Fahrgestell-Antriebsmotoren, flexible Leitungen. | Einheit | 1 | Fanuc | |

| 4 | schweißmaschine | Einheit | 1 | MEGMEET | Tiefenschweissmaschine für voll-digitale Roboter |

| 5 | Wasserkühlbehälter | Einheit | 1 | MEGMEET | |

| 6 | schweischtorch | Einheit | 1 | TRM | Standardmäßig mit Stoßdämpfer, 500A wassergekühlt, 45-Grad verlängerter Hals |

| 7 | waffenkontrollstation | Einheit | 1 | XJY | Vollautomatische pneumatische Waffensäuberung, Drahtschneiden, Sprühen von Anti-Spritz-Flüssigkeit |

| 8 | Roboter Bodenschienen (Schwerlast) | Einheit | 1 | GXY | 1 Satz 12-Meter-Roboterfahrspuren mit vollautomatischer Schmierung |

| 9 | industriecomputer | Einheit | 1 | MINYUE | |

| 10 | Anzeige- und Steuerungsmodul | Einheit | 1 | MINYUE | Geschirmte Kabel, Monitor-Tastaturen |

| 11 | Schweißzubehalt Halterung, Kabelset | Einheit | 1 | MINYUE | |

| 12 | Alles-in-einem Klapp-Konsole | Einheit | 1 | MINYUE | |

| 13 | Laservisionssystem zur Positionsüberwachung/Intelligentes Entscheidungssystem | Einheit | 1 | MIMYUE |

Das folgende Bild zeigt das Aussehen der vollständigen MY-ZZHJ-R-BC-12 (7-Achsen)-Schweißarbeitsstation.

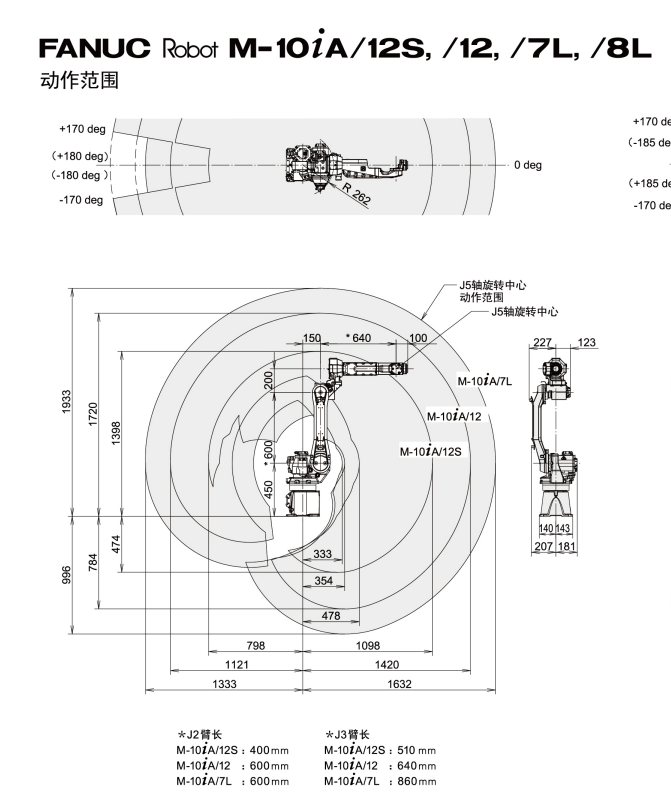

1、 FANUC M-10ia/8L Roboter

| Artikelnummer | M-10ia/8L | |||||

| Mechanismus | gelenkroboter | |||||

| Gesteuerte Achsen | 6 Achsen (J1, J2, J3, J4, J5, J6) | |||||

| Erreichbarer Radius | 2028 mm | |||||

| Montageart | Bodenmontage | |||||

| Bewegungsbereich (Maximalgeschwindigkeit) | J1 | 340º\/360º (200º\/s) | J2 | 250º (200º\/s) | J3 | 447º (210º\/s) |

| J4 | 380º (430º\/s) | J5 | 380º (430º\/s) | J6 | 720º (630º\/s) | |

| Maximale Handgelenkbewegungsgeschwindigkeit | 2000 mm/s | |||||

| Maximale Handgelenkbelastung | 8 kg | |||||

| J3 Maximale Armbelastung | 12 kg | |||||

| Zulässiges Drehmoment am Handgelenk | J4 | 16.1Nm | J5 | 16.1 Nm | J6 | 5.9 Nm |

| Zulässige Trägheit des Handgelenks | J4 | 0.63 kgm² | J5 | 0.63 kgm² | J6 | 0,061 kgm² |

| Fahrmethode | AC Servomotortreiber | |||||

| Wiederholgenauigkeit der Positionierung | ± 0,08 mm | |||||

| Robotergewicht | 150 kg | |||||

| Eingangsleistung | 2 kVA (1 kW) | |||||

| Installationsbedingungen | Umgebungstemperatur: 0 ~ 45⁰C Umgebungsluftfeuchtigkeit: Normalerweise unter 75% RH (keine Kondenswasserbildung), kurzfristig unter 95% RH (innerhalb von 1 Monat) Schwingungsbeschleunigung: 4,9 m/s² (0,5G) oder weniger | |||||

A.Roboter-Kontrollsysteem

| Fähigkeiten | Bemerkung |

| Schweißwiederholungsfunktion | |

| Funktionsunterbrechung und Wiederaufnahme | |

| Antikollisionsfunktion | |

| Programm-Editierfunktionen | Position, Befehlsänderung, Einfügung, Löschung, Programmkopie und Löschen, Zusammenführen |

| Programmänderungsfunktion | Parallele, drehende Bewegung, Spiegeltransformation usw. |

| programmaufruf-Funktion | |

| Dämpfungskontrolle | |

| Trajektorienkonstanzkontrolle | |

| Hochpräzise Trajektenkontrolle | |

| Präzise Steuerung von Ecken bei hochgeschwindigkeitsarbeit | |

| selbstdiagnose-Funktion | Fehlerkategorisierung und Datendarstellung |

| Stromausfall-Wiederherstellung | Durch einen Stromausfall unterbrochen und kann in die Stopposition geschaltet werden, um nach dem erneuten Einschalten wieder zu arbeiten. |

| externe Speicher | SUB-Buchse, LAN oder Ethernet |

| Externe Eingabe-Ausgänge | I/O 40 Punkte/CC-LINK (Busmodul) |

4.3 Schienenparameter für Erdung

| Name | Erdungssystem | Montageumgebung | temperatur | -10-45℃ |

| Modell | MY-100/1T/12M | feuchtigkeit | 20-80% | |

| Struktur | Einzelner Bodenleiter | schüttern | weniger als 4,9m/s² | |

| Lasten | 1000 kg | andere | Es dürfen keine entzündbaren oder korrosiven Gase oder Flüssigkeiten, kein Wasser oder Öl usw. vorhanden sein, und es darf keine Quelle starker Störungen in unmittelbarer Nähe geben. | |

| positionsgenauigkeit | ±0,1mm | |||

| Externe Achse | 1 | |||

| X Gleislänge | 6M/9M/12M | Max. Reisegeschwindigkeit | 60 m/min |

Bodenleiterkonfiguration

| Name | Spezifikation | Marke | Bemerkung |

| Schienen | MY-100/1T/12M | MINYUE | Tragfähigkeit 1000kg |

| REDUKTEUR | MAB115-10 | MINYUE | |

| servomotor | MINYUE 2.2KW | MINYUE | 2,2kw |

| linearführung | 35 Schwerlast Quadrat | MINYUE | 6 Sätze von Gleitern |

| Tankkette | Brücke 45*150*150*6500 | MINYUE | M2 schräg gezahnt |

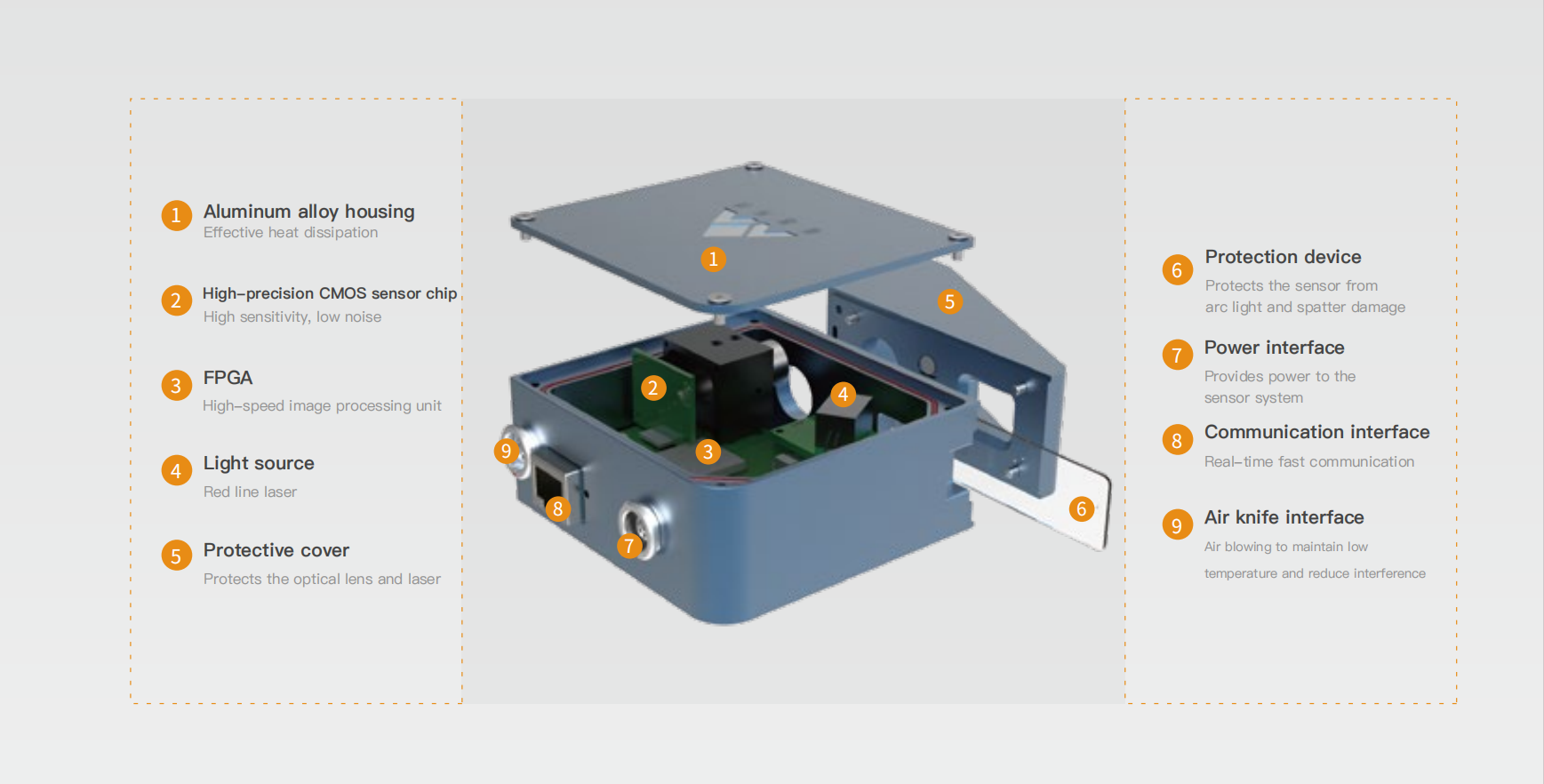

4.7 Laser Vision Tracking System - SmartEye

Als Reaktion auf die Probleme steifer Arbeitsplätze, hoher Prozesskomplexität und schwer kontrollierbarer Produktionsprozesse im Bereich der Schweißroboter hat MinYue Technology einen hochpräzisen Linienlaser-3D-Bildsensorsensor basierend auf der Lasertriangulationsmethode entwickelt. Der Sensor nutzt eine FPGA-basierte Verarbeitungsmethode, die Bildaufnahme und 3D-Koordinatenmessung kombiniert.

Der Sensor verwendet eine FPGA-basierte Verarbeitung, um Algorithmen für Bildaufnahme, 3D-Koordinatenmessung, Laserleistungssteuerung und Schweißnahtmerkmalerkennung in den FPGA-Chip zu integrieren, der auch ein gängiges Netzwerk-Schnittstellenprotokoll aufweist.

Gleichzeitig verfügt der Chip über ein gängiges Netzwerkkommunikationsprotokoll.

Produktmerkmale

Garantie, Nachverkaufsservice

Die Geräte werden unter normalen Bedingungen für einen Zeitraum von 12 Monaten ab dem Tag der endgültigen Annahme kostenlos gewährleistet.

Während der Garantieperiode stellt der Verkäufer kostenfrei Wartung der Ausrüstung und Ersatzteile für Schäden an Teilen bereit, die durch die Qualität der Ausrüstung selbst verursacht wurden, mit Ausnahme von Verschleiß- und Verbrauchsteilen.

Lebenslange Service: Während der Projektgarantieperiode und außerhalb der Garantieperiode ist Partei B dafür verantwortlich, Partei A regelmäßig zu besuchen, um den Einsatz der Ausrüstung zu verstehen, Kommentare und Vorschläge von Partei A einzuholen, kostenlose Reparaturen und Wartungen der Ausrüstung durchzuführen. Nach Ablauf der Garantie werden für Wartung und andere Dienstleistungen nur Kostenpauschalen erhoben.

EN

EN

AR

AR

HR

HR

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

UK

UK

VI

VI

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

MK

MK

HY

HY

AZ

AZ

KA

KA

UR

UR

BN

BN

LA

LA

MN

MN

KK

KK