- Übersicht

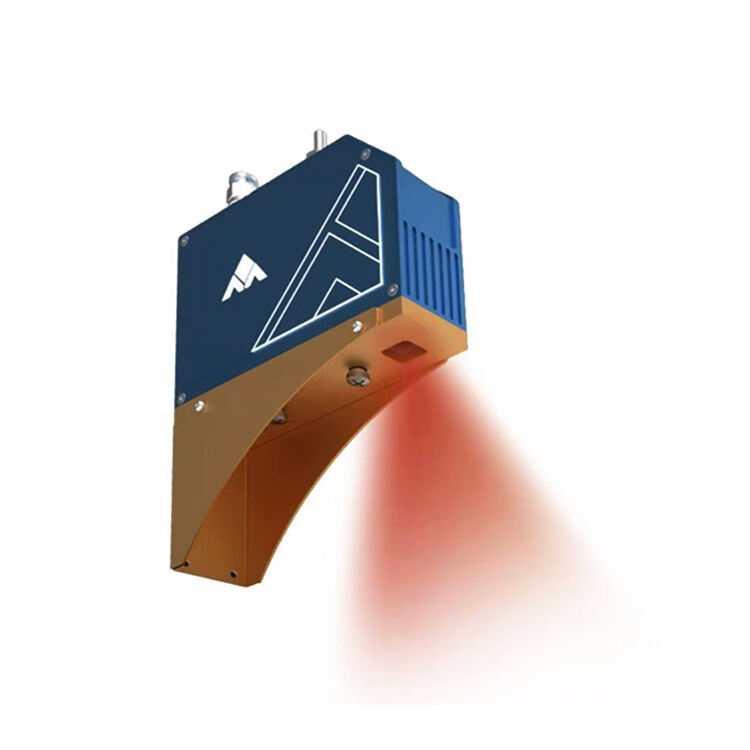

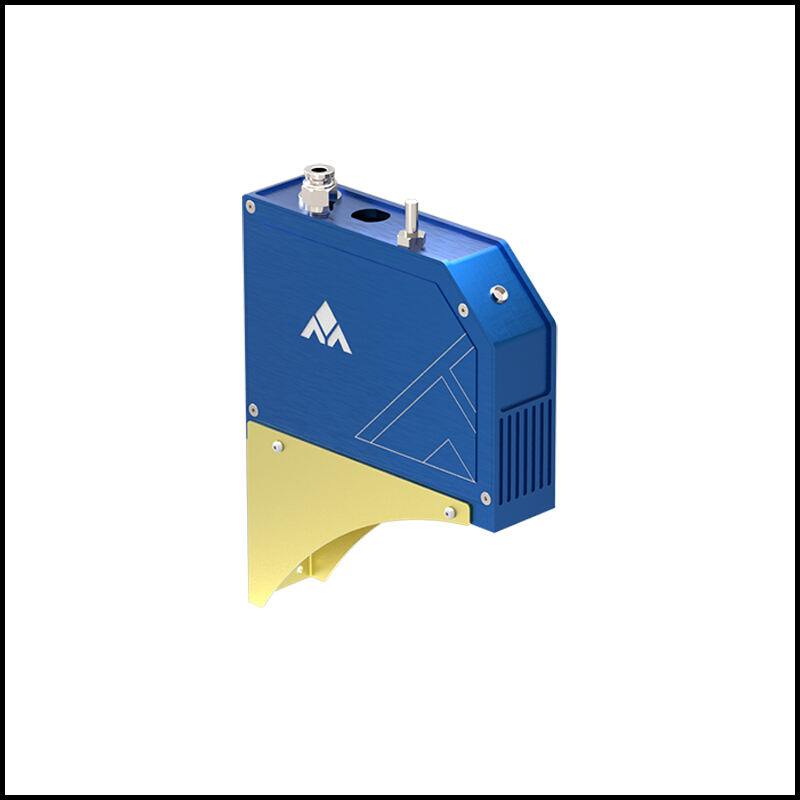

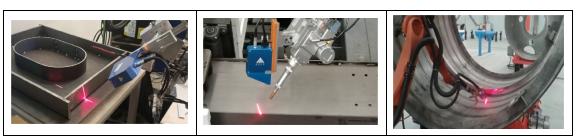

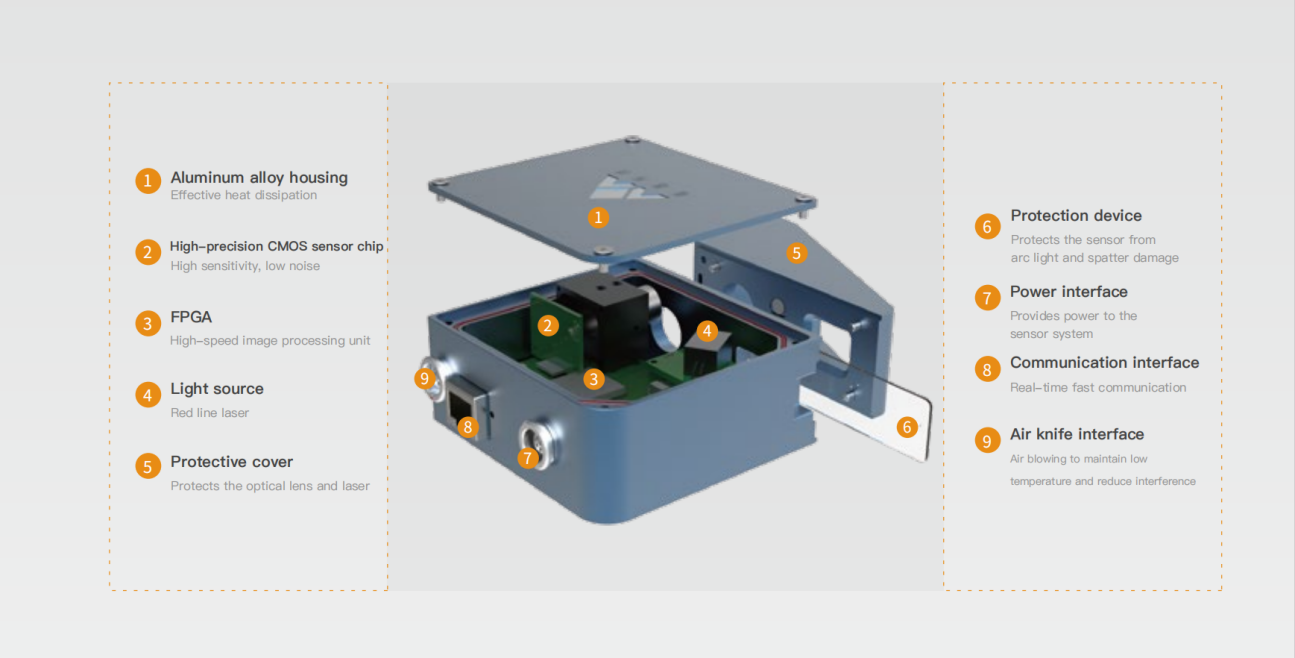

Der Lasernahtverfolgungssensor bestrahlt die Oberfläche der Schweißnaht mit einem Laser und bildet ein Laserlichtband, das von einer hochauflösenden Kamera empfangen und abgebildet wird. Durch algorithmische Verarbeitung werden die dreidimensionalen Merkmale der Schweißnaht in strukturierte Informationen umgewandelt, darunter Schweißnahtkoordinaten, Fehlausrichtung, Lücken usw. Diese Informationen werden an die Robotersteuerung übermittelt, die dem Roboter die erforderlichen Flugbahn- und Prozessparameter zum Schweißen bereitstellt, den Roboter in Echtzeit zum Schweißen anleitet oder Werkstückabweichungen korrigiert und perfekte Schweißergebnisse erzielt. Im Vergleich zu anderen Lösungen bietet die Lasernahtverfolgung die Vorteile der berührungslosen, hohen Genauigkeit, hohen Geschwindigkeit und guten Anpassungsfähigkeit.

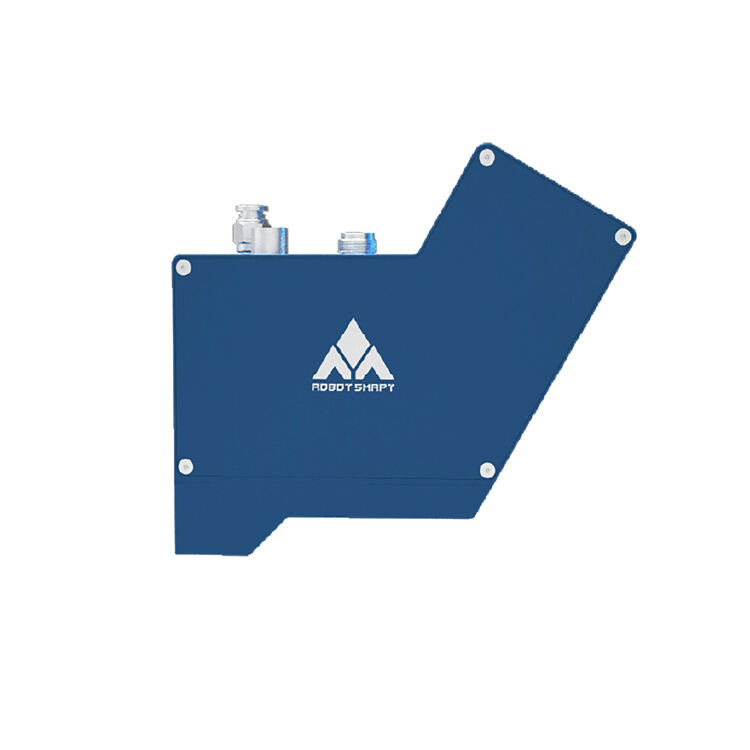

Der Sensor verwendet eine lineare strukturierte Lichtmessung, die eine schnelle Linienbildgeschwindigkeit, keinen Kontakt und keine mechanische Bewegung aufweist. Starke Anpassungsfähigkeit, kann Schweißnahtparameter ausgeben. Vollständig eingebettet, mit externen industriellen Steuercomputern und vielen anderen Vorteilen, wird er häufig bei verschiedenen Arten des automatisierten Schweißens verwendet. Unabhängig vom Schweißverfahren können wir zuverlässige Unterstützung und stabile Leistung bieten, um hervorragende Ergebnisse in verschiedenen Schweißszenarien sicherzustellen.

Vollständige grafische Softwareoberfläche, Parametereinstellungsprozess, Hilfemenüdetails, auch Laien können schnell loslegen

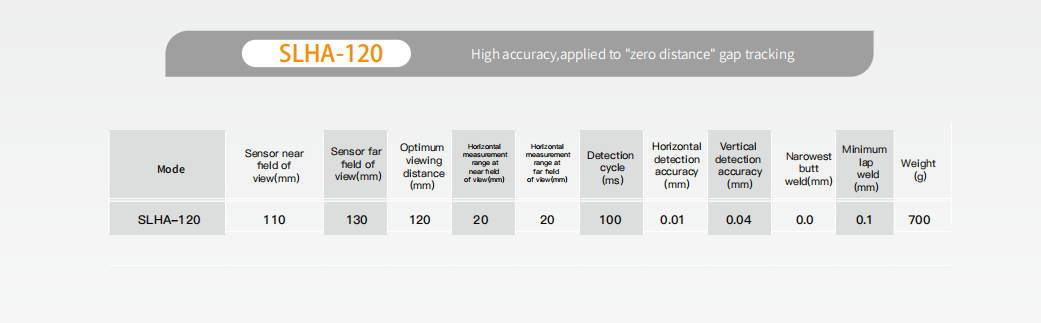

*Mit der Nullspalterkennung werden Sensoren bezeichnet, die mit dieser Funktion ausgestattet sind und Lücken unter 0.1 mm erkennen können.

*Die Sichtweite dient nur als Referenz und kann je nach spezifischen Benutzeranforderungen angepasst werden.

Der Sensor eignet sich für anspruchsvollste Anwendungen, da er unempfindlich gegen Streulicht, Wasser und Staub (IP67) sowie immun gegen elektromagnetische Strahlung (EMV) ist.

Mit leistungsstarker Funktion.

01. Positions- und Abweichungskorrektur

Die Positionierungs- und Abweichungskorrekturfunktion wird für flexible Schweißszenarien verschiedener Werkstücke mit demselben Modell, aber inkonsistenten Toleranzen verwendet. Diese Funktion stellt sicher, dass beim Wechseln der Werkstücke kein manueller Eingriff erforderlich ist und der Roboter durch das Positionierungs- und Abweichungskorrektursystem geführt wird, um präzises Schweißen zu erzielen.

Zweipunktpositionierung, geeignet für geradlinige 2D-Versatzschweißnähte.

Mehrpunktpositionierung Geeignet für mehrteilige 2D-Offsetschweißungen

Segmentpositionierung. Geeignet für 3D-Offsetschweißnähte mit mehreren Segmenten.

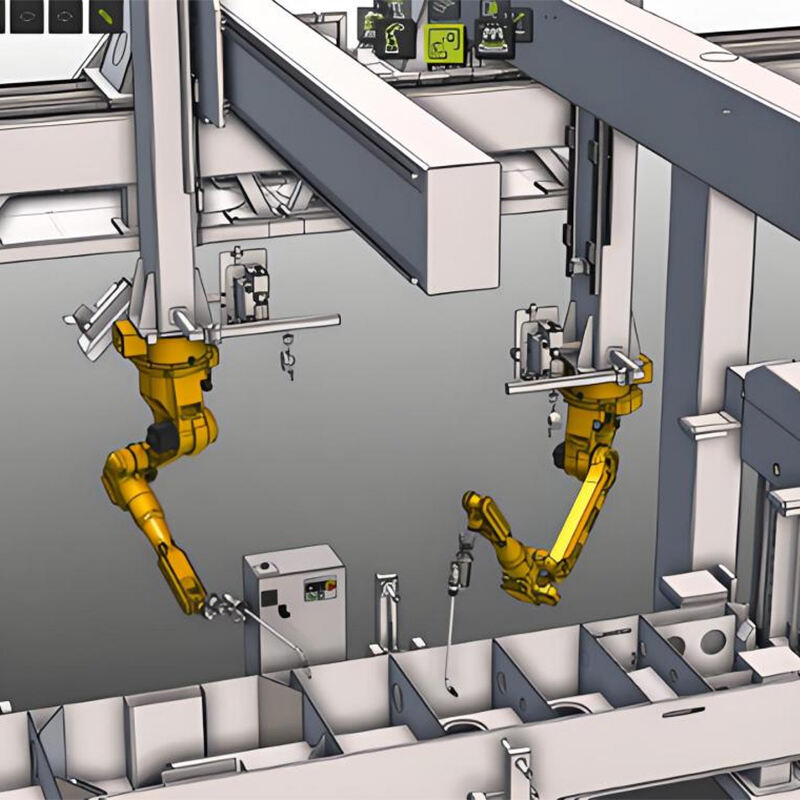

02 Echtzeit-Tracking

Die Echtzeit-Tracking-Funktion wird in Schweißszenarien verwendet, die eine hohe Effizienz und keine räumlichen Störungen erfordern. Der Sensor ist relativ zum Schweißbrenner fixiert und der Schweißbrenner passt den Schweißpfad automatisch entsprechend den 3D-Koordinatendaten an.

03.Scannen und automatisches Schweißen

Mit der Scan- und automatischen Schweißfunktion erfasst der Sensor zunächst geometrische Informationen der Schweißnähte. Diese Funktion eignet sich für stark reflektierende, enge Schweißräume und komplexe Schweißszenarien.

Laser-Nahtverfolgung

Durch die Lasernahtverfolgung können hohe, niedrige sowie linke und rechte Schweißabweichungen erkannt werden.

Kann Verbindungsschweißnähte mit kleinen Lücken erkennen.

Lösen Sie das Problem der Schweißnahtverfolgung beim Verbinden dünner Platten.

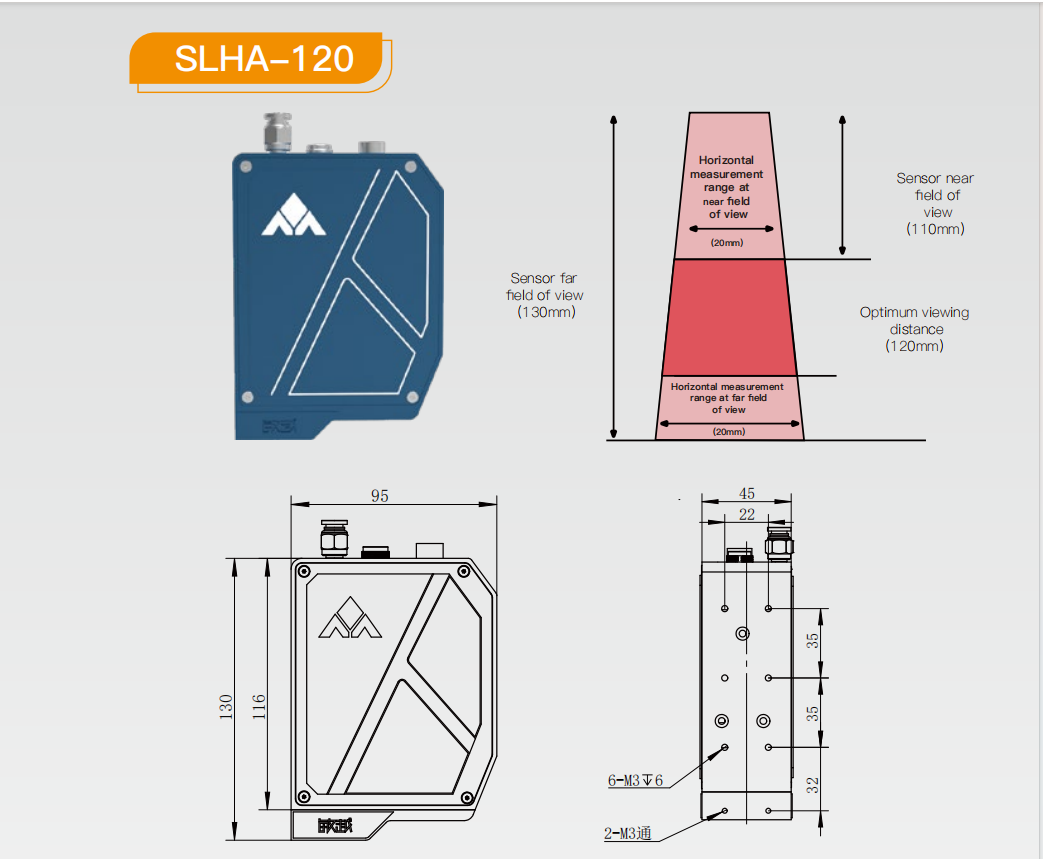

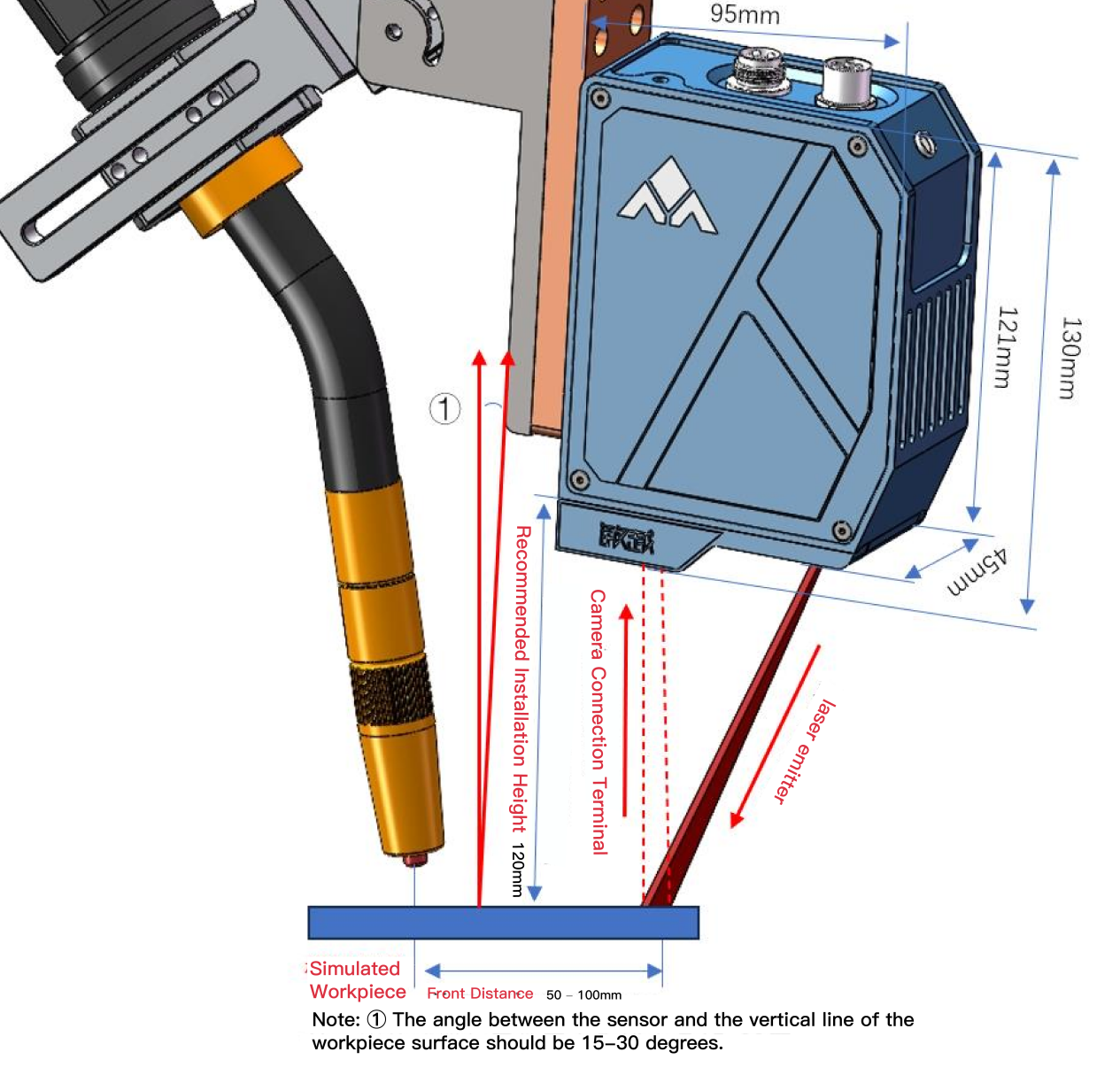

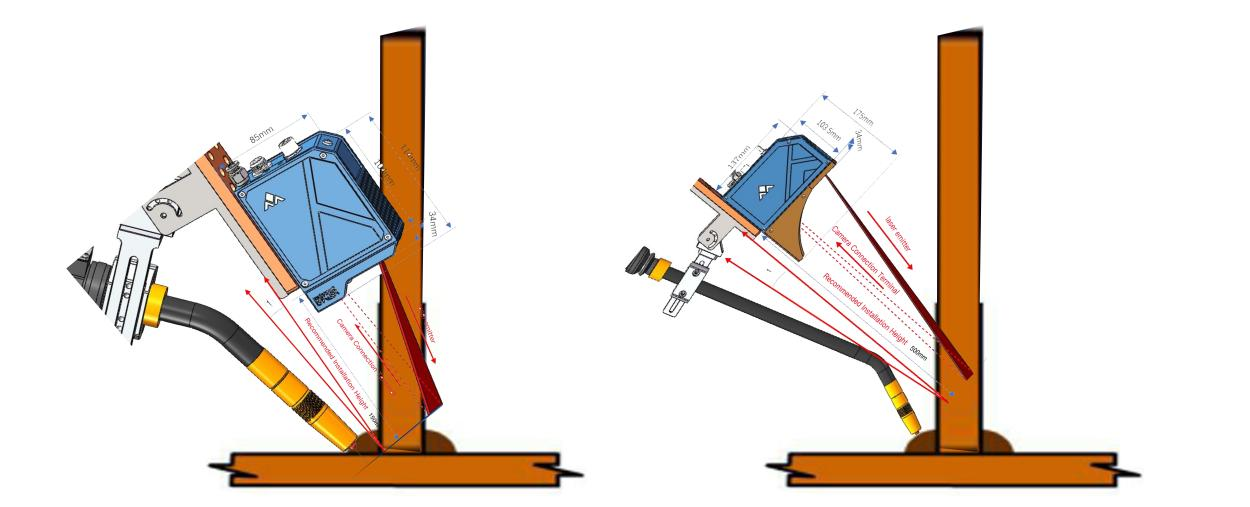

Der optimale Beobachtungsabstand beträgt ca. 120 mm.

Unterstützung schweißen typ

V-Nut-Schweißnaht

Filetschweißung

Falzschweißen

Verbindungsschweißung

Überlappnähte usw.

Hochpräzise Schweißnähte ohne Abstand. Geeignet für die Edelstahlschweißindustrie.

Bitte wählen Sie den Typ entsprechend dem tatsächlichen Anwendungsbereich aus. Um eine Kollision des Werkstücksensors zu vermeiden, beträgt die Roboterlast im Normalfall 20 kg.

EN

EN

AR

AR

HR

HR

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

UK

UK

VI

VI

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

MK

MK

HY

HY

AZ

AZ

KA

KA

UR

UR

BN

BN

LA

LA

MN

MN

KK

KK