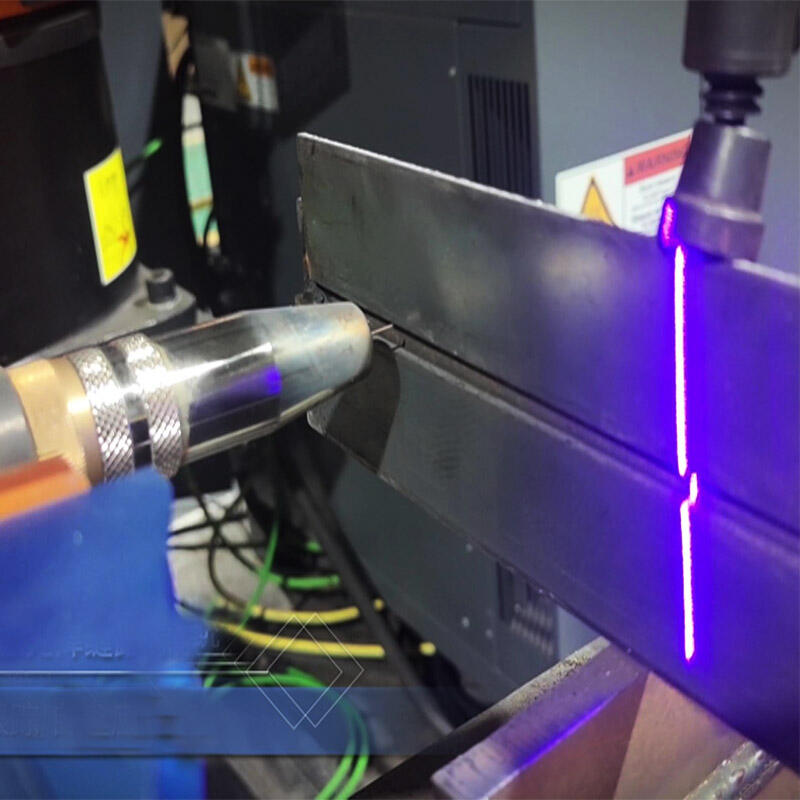

レーザー位置決めとレーザートラッキングは、レーザー識別による手動ティーチングの溶接トラックを通じて行われ、これはロボットに一対の「目」を与えることに相当します。

手動ティーチングの過程で、溶接継ぎ目は変形、クリアランスの変化、組み立て誤差に影響を受けやすく、溶接プロセスにおいて大きな溶接ずれを引き起こすことがあります。溶接品質を向上させるためには、溶接ロボットのリアルタイム制御が必要であり、溶接ずれを修正する必要があります。

バイト位置を見つける主な方法は3つあります:タクト感応、ライン感応、レーザー感応:

触覚センシング:ラインやノズルでワークピースの表面に物理的に接触して継ぎ目を検出する方法で、シンプルだが遅い。

ライン誘導:ロボットがワークピースに沿って移動する際に、サーボモーターを使用してラインを迅速に上下に動かします。静的なラインやノズル接触センシングでは見つけるのが難しい对接溶接を検出できますが、特定のハードウェアとソフトウェアが必要です。

レーザセンシング: タクタイルセンシングよりも速く、1/16インチの厚さの継ぎ目を検出できますが、溶接クリアランスの検出には限界があり、スクエアバットジョイントを見つけることはできません。

ミンユエテクノロジーは、清华大学チームと北京航空航天大学チームに依拠し、ロボティクス、3Dビジョン、人工知能の最先端アルゴリズムを実用問題と組み合わせて、2点定位、3点定位、線分定位などの位置補正機能を発表しました。

機能一: 二点検索

二点定位は、一点定位の機能に基づいて発展しており、溶接の軌跡と方向を二つのポイントを通じて決定できます。これにより、ワークピースに位置ずれエラーと回転エラーが存在しても、二点定位が溶接問題を解決できます。短い溶接や産業用の断続溶接、溶接の回転エラーに適しています。

機能二: 三点検索

三点定位の原理は、ワークピースに基づいた新しい座標系を構築し、元の座標系と一致させ、各溶接位置とオフセットを計算し、複雑な構造部品を再配置することです。これは、ワークピースの一貫性が良いが、配置や挟み込みの誤差がある場合に適しています。

機能三: 線分検索

線分の位置決めでは、ワークピース上に4つの点を取り、任意の辺に2つの点を取り、3つの線分を形成し、計算を通じて三次元のユーザ座標を得て、それを元の座標系と一致させ、各溶接の三次元位置とオフセットを計算します。

同じワークピースが大量にある場合、レーザーによる位置決めや追跡が必要となり、軌跡を決定します。大量のワークピース誤差が発生する可能性があるため、レーザーで誤差を補正し、溶接の合格率を90%以上に制御できます。