プログラムなしインテリジェントベベルカットロボットステーション

ベベル切断 課題や効率の問題が生産のネックに ボトルネック

ベベル切断、前工程の溶接。造船、鋼構造物、石炭機械などの業界で厚板を溶接する前に、溶接対象材の端部をベベル加工し、組み立てた後、熱融着による単層または多層多パス溶接を行います。効率の問題が生産のボトルネックとなります。そのため、造船、鋼構造物、石炭機械業界ではロボットによるベベル切断に対する大きな需要が発生しています。 ベベル切断の加工品種は数千から数万に及び、個別の品種は数十から数百のバッチでカウントされます。多品種少量、フレキシブルな生産のニーズがますます広まっています。

鋼構造物、造船、建設機械、石炭機械などの業界で生産変更の効率化が急務です。

伝統的な切断方法には多くの制限があります

市場における伝統的なベベル切断は、一般に研削機による研磨、炎トロリーによる線刻切断、5軸専用切断機による切断、およびロボットベベル切断が使用されています

以前のベベル切断方法と比較して、産業用ロボットによるベベル切断は製造業者によって最も正確な切断方法の一つとして認識されています

多品種少量のワークピースに対しては、従来のティーチング方式には大きな制限があり、鈍辺加工精度が不足し、切断プロセスパラメータが複雑など問題があります

その結果、ロボティクス企業、システムインテグレーター、エンドユーザーはシンプルで使いやすい「ノン ティーチング 」ソリューションを切望しています

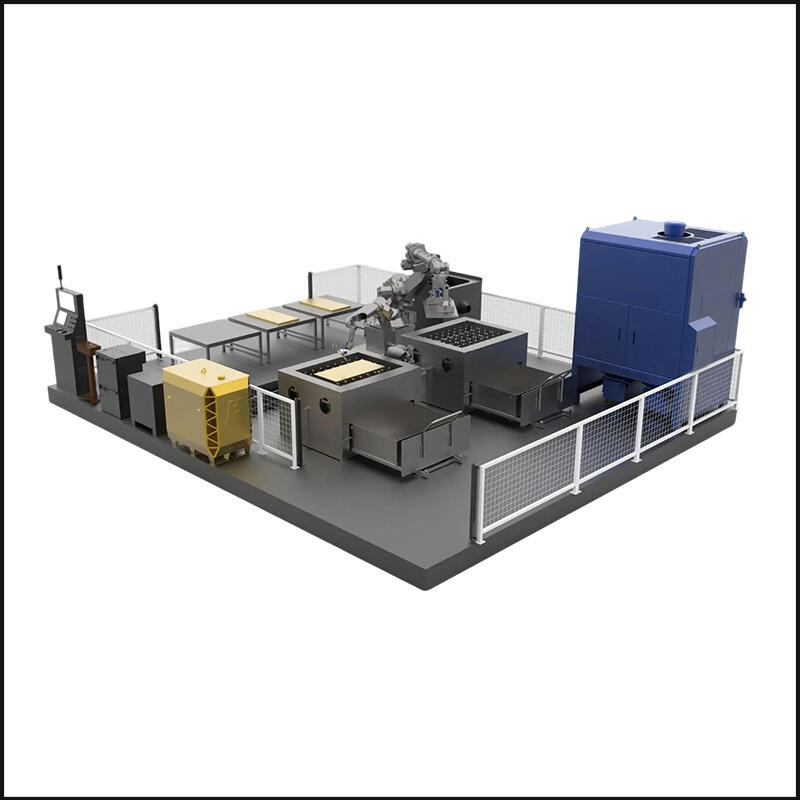

Minyue Intelligent Beveling Cutting Solution は RobotSmart インテリジェントデシジョンシステム , SmartVisions 3D構造光ビジョンシステムで構成されています そしてSmartEyeと レーザー視覚追跡システム ノンティーチングの知能化されたベベル切断を実現しました。プログラミングが難しいことや知能化レベルが低いという生産上の課題を徹底的に解決し、小ロット多品種のワークピースの切断に必要な生産要件も満たします。加工効率と収率を向上させ、より複雑で多様なタスクに対応します。

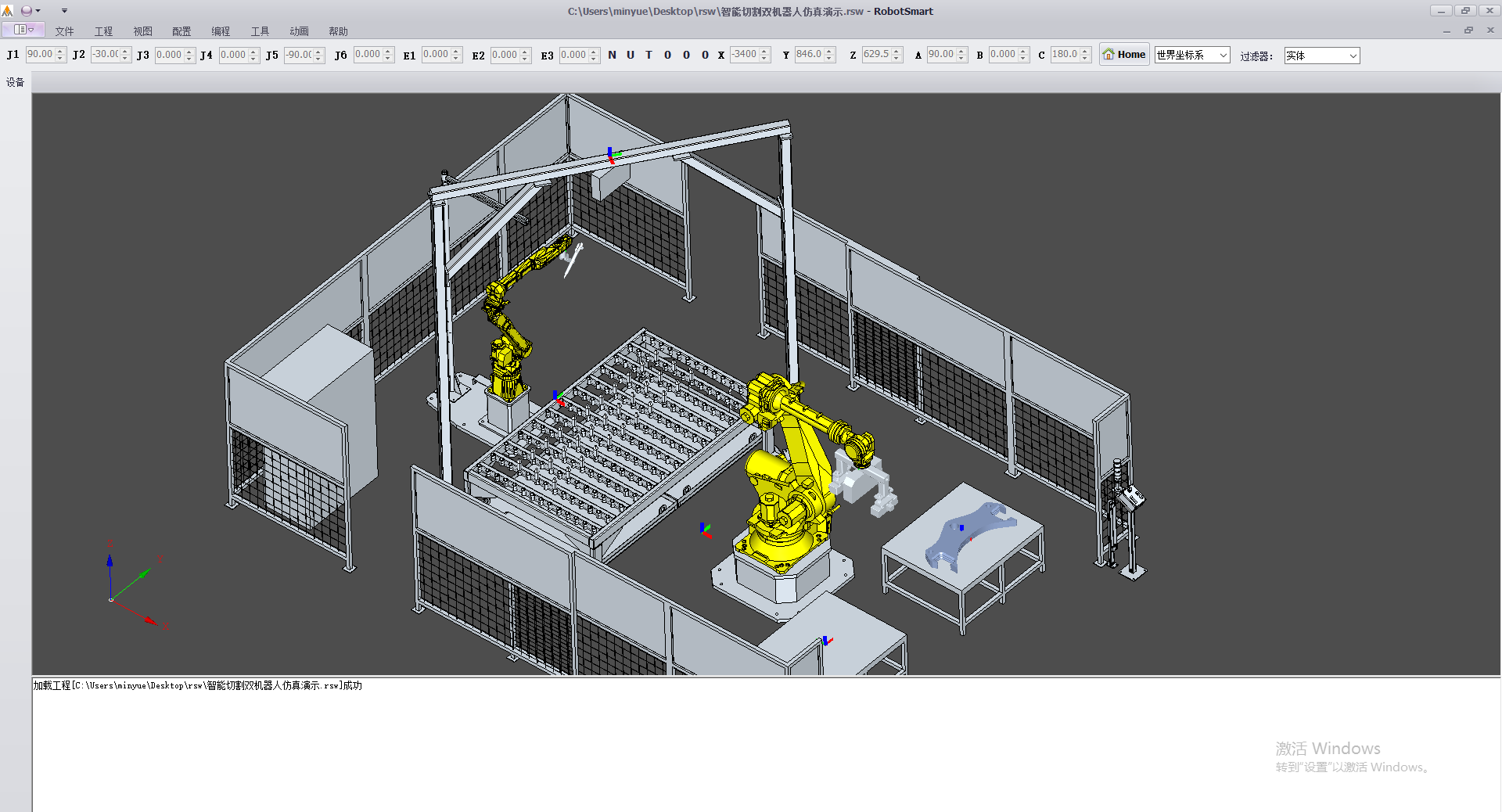

たった3ステップ:1. 図面のインポート;2. 素早い軌道計画;3. 自動プログラム生成、これで質と量ともに切断タスクを完了できます。

使用 MinYue Technology 知能型ベベルカット作業ステーションは、CADのDXFファイルをインポートするだけで、切断パラメータをカスタマイズし、プロセスパラメータをワンクリックでマッチングし、パスを自動最適化し、ベベルパスを知能的に計画し、反転なしで上下のベベルを切断します。二眼 カメラ ワークピースの位置を認識し、把持してカットテーブルに配置します。CNCは作業中のカットテーブルを把持して切断が完了した後に取り出します。さまざまなワークピースに対応し、同時に切断経路を自動計画し、切断範囲は0.5〜4メートルです。作業効率と安全性を大幅に向上させます。

フランベ切断プロセスとプラズマ切断プロセスをサポートしています。

1 適用範囲

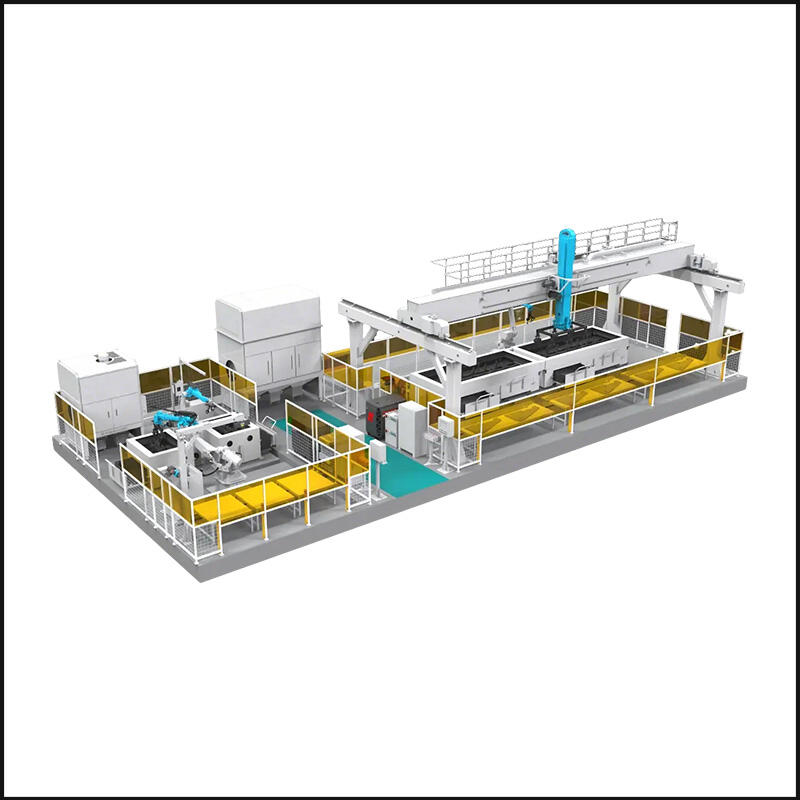

TH e cutt 切断ロボットシステムはデュアルステーション運転モードを採用しており、M20ID/25逆さロボット、インテリジェントノンティーチング溶接システム、シングルアクシスロボットグランドレールYLV25、フランベ切断システムおよびフランベ切断で構成されています。 wORKTABLE 合計7軸です。

対応可能なワークピースサイズ範囲: 3200*2500mm ;

切断プロセス: フランベ

様々な積み下ろしモードをサポートしており、手動での積み下ろし、バランスクレーンによる積み下ろし、トラベルクレーンによる積み下ろし、二重ロボット協調による積み下ろし、CNCによる積み下ろしが可能です。

2 生産プロセス

ワークピースを手動でカットテーブルに配置して、粗位置決めを行います(ワークピースの再現性内で±5mm以内)。

最初の生産では、ソフトウェアを通じてカット位置を選択し、自動的にカット軌道とプロセスパラメータが生成され、生成されたプログラムは 保存 eD できる制御システム内に保管され、その後の生産では直接呼び出すことができ、(インテリジェントな意思決定システム RobotSmart を使用して15〜20分で展開可能)。

レーザーを使用してワークピースを精密に位置決めするカッティングロボット。 ビジョン センサー

(接触式エッジファインダーに対する効率と精度の優位性)。

ロボット 始める ワークピースを切断します。

別のロボットが wORKTABLE 切断作業を行います。

EN

EN

AR

AR

HR

HR

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

UK

UK

VI

VI

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

MK

MK

HY

HY

AZ

AZ

KA

KA

UR

UR

BN

BN

LA

LA

MN

MN

KK

KK