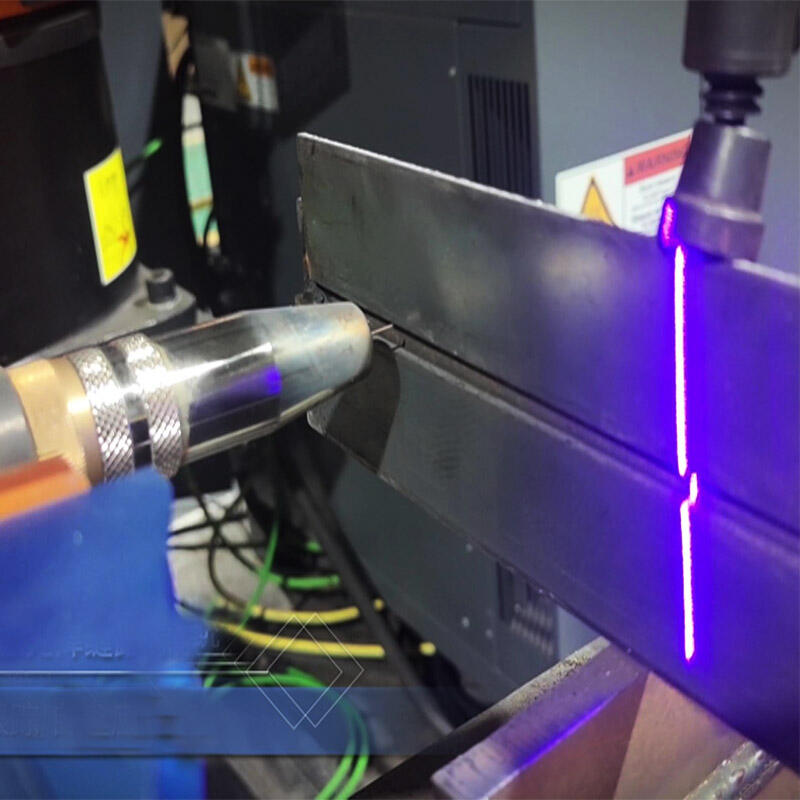

La localizzazione laser e il tracking laser sono il modo manuale di insegnare al robot il percorso di saldatura attraverso l'identificazione laser della fessura da saldare, equivalente a dare al robot una coppia di "occhi".

Nel processo di insegnamento manuale, le giunzioni possono essere soggette a deformazioni, variazioni di gioco e errori di assemblaggio, causando grandi deviazioni nella saldatura durante il processo. Per migliorare la qualità della saldatura, è necessario un controllo in tempo reale del robot per correggere le deviazioni delle giunzioni.

Ci sono tre modi principali per individuare la posizione del filo: induzione tattile, induzione lineare e induzione laser:

Sensore tattile: Rilevando il cordone saldatura toccando fisicamente la superficie del pezzo con una linea o un ugello, il metodo è semplice ma lento.

Induzione di linea: Usare un motore a servocomando per muovere rapidamente la linea su e giù mentre il robot si sposta lungo il pezzo. Rileva saldature a testa che sono difficili da trovare con il rilevamento statico di linea o contatto dell'ugello, ma richiede hardware e software specifici.

Rilevamento laser: Più veloce del rilevamento tattile, può rilevare una fessura spessa 1/16 di pollice, ma ha limitazioni nel rilevamento del gioco di saldatura e non riesce a trovare saldature a testa quadra.

Minyue Technology si appoggia alle squadre di Tsinghua University e Beijing University of Aeronautics and Astronautics, basandosi su algoritmi avanzati di robotica, visione 3D e intelligenza artificiale combinati con problemi pratici, lanciando funzioni di correzione di posizionamento come posizionamento a due punti, a tre punti, segmento di linea e altre.

Funzione uno: ricerca a due punti

La posizionamento a due punti si basa sullo sviluppo della funzione di posizionamento a un punto, è possibile determinare la traiettoria e la direzione del saldataggio attraverso due punti di un saldataggio, in modo che, anche se il nostro pezzo ha sia errori di offset sia errori di rotazione, il posizionamento a due punti può risolvere i tuoi problemi di saldatura. Adatto per saldature intermittenti brevi nell'industria, errore di rotazione del saldataggio.

Funzione due: ricerca a tre punti

Il principio del posizionamento a tre punti è quello di stabilire un nuovo sistema di coordinate basato sul pezzo lavorato, al fine di abbinarlo al sistema di coordinate originale, calcolare la posizione e lo scostamento di ogni saldataggio, e ri-posizionare le parti con struttura complessa, il che è adatto quando la coerenza del nostro pezzo è buona, ma ci sono errori di posizionamento e bloccaggio.

Funzione tre, ricerca segmento

Posizionamento del segmento di linea, prendere quattro punti sull'operaio, prendere due punti su qualsiasi bordo, formare tre segmenti di linea, ottenere coordinate utente tridimensionali attraverso il calcolo, al fine di abbinarle al sistema di coordinate originale, calcolare la posizione tridimensionale e lo scostamento di ogni saldatura.

Se ci sono numerosi pezzi uguali, è necessario un posizionamento o un tracciamento laser per determinare la traiettoria, e sicuramente si verificheranno errori su un gran numero di pezzi, è necessario utilizzare il laser per compensare l'errore, e il tasso di conformità della saldatura può essere mantenuto al di sopra del 90%.