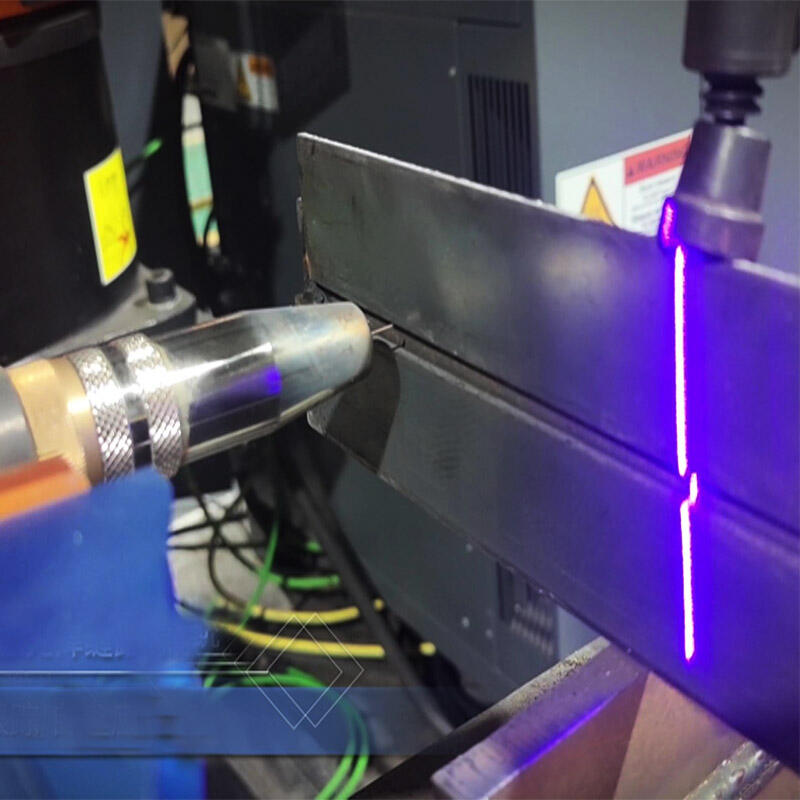

लेज़र लोकेशनिंग और लेज़र ट्रैकिंग मैनुअल टीचिंग वेल्डिंग ट्रैक को लेज़र पहचान के माध्यम से पूरा करते हैं, यह रोबोट को एक जोड़ी "आंखें" देने के बराबर है।

मैनुअल टीचिंग की प्रक्रिया में, वेल्डिंग सीमों में विकृति, चर खाली स्थान और असेम्बली त्रुटियों के कारण वेल्डिंग प्रक्रिया में बड़ी वेल्ड विचलन हो सकते हैं। वेल्डिंग गुणवत्ता में सुधार के लिए, वेल्ड विचलन को सही करने के लिए वेल्डिंग रोबोट का वास्तव-समय में नियंत्रण करने की आवश्यकता होती है।

चार्ड को खोजने के तीन मुख्य तरीके हैं: स्पर्श प्रेरणा, लाइन प्रेरणा और लेज़र प्रेरणा:

स्पर्श संवेदनशीलता: एक लाइन या नोज़ल का उपयोग करके कार्य पिएस की सतह को भौतिक रूप से स्पर्श करके चार्ड का पता लगाना, यह विधि सरल है लेकिन धीमी।

लाइन प्रेरणा: रोबोट कार्य पिएस के साथ आगे बढ़ते समय एक सर्वो मोटर का उपयोग करके लाइन को तेजी से ऊपर और नीचे चलाएं। स्थैतिक लाइन या नोज़ल संपर्क संवेदनशीलता के साथ मुश्किल से पाए जाने वाले बट वेल्ड का पता लगाता है, लेकिन विशिष्ट हार्डवेयर और सॉफ्टवेयर की आवश्यकता होती है।

लेज़र सेंसिंग: स्पर्श सेंसिंग की तुलना में तेज है, 1/16 इंच मोटाई की सीमा का पता लगा सकता है, लेकिन वेल्ड खाली स्थान का पता लगाने में सीमित है, वर्गीय बट वेल्ड को नहीं पा सकता।

मिन्युए टेक्नोलॉजी त्सिंगहुआ यूनिवर्सिटी टीम और बीजिंग यूनिवर्सिटी ऑफ़ एयरोनॉटिक्स एंड अस्ट्रोनॉटिक्स टीम पर निर्भर करता है, रोबोटिक्स, 3D विज़न और कृत्रिम बुद्धिमत्ता कटिंग-एज एल्गोरिदम को व्यावहारिक समस्याओं के साथ जोड़कर, दो-बिंदु स्थिति, तीन-बिंदु स्थिति, रेखा खंड स्थिति और अन्य स्थिति सही करने की सुविधाओं को लॉन्च किया है।

फ़ंक्शन एक: दो बिंदुओं की खोज

दो-बिंदुओं का स्थाननिर्धारण एक-बिंदु स्थाननिर्धारण के कार्य पर आधारित है, जिससे आप एक वेल्ड के दो बिंदुओं के माध्यम से वेल्ड की ट्रैजेक्टरी और दिशा निर्धारित कर सकते हैं, इसलिए यहां तक कि अगर हमारे कार्यक्रम में ऑफ़सेट त्रुटि और रोटेशन त्रुटि दोनों हों, तो दो-बिंदुओं का स्थाननिर्धारण भी आपकी वेल्डिंग समस्याओं को हल कर सकता है। इसे उद्योग में छोटे वेल्ड और अंतरालित वेल्डिंग के लिए उपयुक्त माना जाता है, वेल्ड रोटेशन त्रुटि के साथ।

फ़ंक्शन दो: तीन बिंदुओं की खोज

तीन-बिंदुओं के स्थाननिर्धारण का सिद्धांत कार्यक्रम पर आधारित एक नया निर्देशांक प्रणाली स्थापित करना है, ताकि यह मूल निर्देशांक प्रणाली को मेल खाता हो, प्रत्येक वेल्ड की स्थिति और ऑफ़सेट की गणना करता है, और जटिल संरचनात्मक भागों को पुनर्स्थापित करता है, जो हमारे कार्यक्रम की अच्छी तरह से एकसमानता के लिए उपयुक्त है, लेकिन रखने और चैकिंग में त्रुटियाँ हैं।

फ़ंक्शन तीन, रेखा खंड खोज

रेखा खंड स्थाननिर्देशन, कार्यक्रम पर चार बिंदुओं को लें, किसी भी किनारे पर दो बिंदुओं को लें, तीन रेखा खंड बनाएँ, गणना के माध्यम से त्रि-विमीय उपयोगकर्ता निर्देशांक प्राप्त करें, ताकि वह मूल निर्देशांक प्रणाली के साथ मेल खाए, और प्रत्येक वेल्ड की त्रि-विमीय स्थिति और विस्थापन की गणना करें।

यदि समान कार्यक्रम की बड़ी संख्या होती है, तो ट्रैकिंग या स्थाननिर्देशन के लिए लेज़र की आवश्यकता होती है ताकि ट्रैजेक्टरी को निर्धारित किया जा सके, और कार्यक्रम में बड़ी संख्या में त्रुटियाँ अवश्य होंगी, इसलिए लेज़र की आवश्यकता होती है ताकि त्रुटि का प्रतिकार किया जा सके, और वेल्डिंग की योग्यता को 90% से अधिक नियंत्रित किया जा सके।