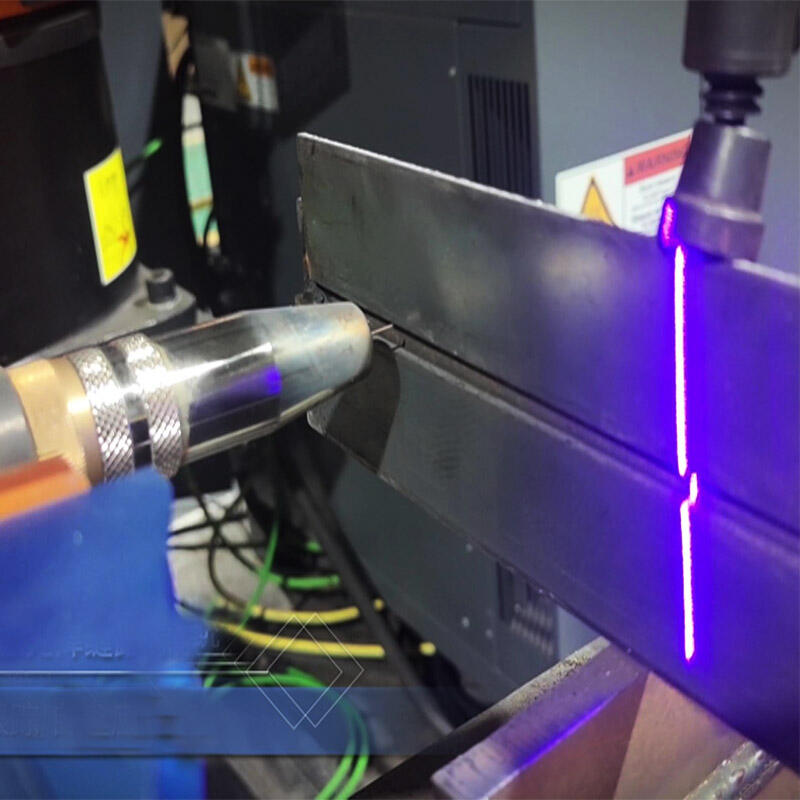

موقعیت یابی لیزر و ردیابی لیزر، آموزش دستی جهت ایجاد مسیر دردزدی با استفاده از شناسایی لیزر برای دردزدی معادل با دادن یک جفت «چشم» به ربات است.

در فرآیند آموزش دستی، ناهمواریها، تغییرات فاصله و خطاهای مونتاژ میتوانند منجر به انحراف زیاد در فرآیند دردزدی شوند. برای بهبود کیفیت دردزدی، نیاز به کنترل واقعی رباتهای دردزدی برای اصلاح انحرافات وجود دارد.

سه روش اصلی برای پیدا کردن موقعیت دردزدی وجود دارد: احساس تاکتیل، احساس خط و احساس لیزر:

احساس تاکتیل: با لمس فیزیکی سطح قطعه کاری با استفاده از خط یا نوک، شکاف را تشخیص میدهد. این روش ساده است اما کند.

احساس خط: با استفاده از موتور سرو، خط به صورت سریع بالا و پایین میرود در حالی که ربات روی قطعه کار حرکت میکند. این روش برای تشخیص دردزدیهای حاشیهای که با لمس ثابت خط یا نوک قابل شناسایی نیستند، مناسب است، اما نیاز به سختافزار و نرمافزار خاص دارد.

تشخیص لیزر: سریعتر از تشخیص تاکتیل، میتواند ضخامت ۱/۱۶ اینچ شویه را تشخیص دهد، اما در تشخیص فاصله شویه محدودیت دارد و نمیتواند شویه مربعی را پیدا کند.

فناوری مینیو بر پایه تیم دانشگاه Tsinghua و تیم دانشگاه علوم و فنون هوافضا پکن، با ترکیب الگوریتمهای پیشرفته رباتیک، بینایی سه بعدی و هوش مصنوعی با مشکلات عملی، ویژگیهای اصلاح موقعیت دو نقطهای، سه نقطهای، خطی و دیگر ویژگیهای اصلاح موقعیت را معرفی کرده است.

ویژگی اول: جستجوی دو نقطهای

موقعیتیابی دو نقطهای بر اساس عملکرد موقعیتیابی تکنقطهای توسعه یافته است، که میتواند از طریق دو نقطه از یک شویه، مسیر و جهت شویه را تعیین کند، به گونهای که حتی اگر قطعه کار ما هم خطای انتقالی و هم خطای چرخشی داشته باشد، موقعیتیابی دو نقطهای نیز میتواند مشکلات شویه شما را حل کند. مناسب برای شویه کوتاه و شویه متناوب در صنعت، خطای چرخشی شویه.

ویژگی دوم: جستجوی سه نقطهای

اصل موقعیتیابی سهنقطهای این است که یک سیستم مختصات جدید بر اساس قطعه کاری تعریف کند، به منظور هماهنگی با سیستم مختصات اصلی، موقعیت و جابجایی هر جوش را محاسبه کند و قطعات ساختاری پیچیده را مجدد مکانیابی کند. این روش مناسب برای قطعات کاری ما است که دارای سازگاری خوبی هستند، اما خطاهایی در قرار گرفتن و فیکسیون وجود دارد.

عملکرد سوم، جستجوی پارهخط

موقعیتیابی پارهخط، چهار نقطه روی قطعه کاری انتخاب میشود، دو نقطه روی هر یال دلخواه، سه پارهخط تشکیل میدهد و از طریق محاسبات، مختصات کاربر سهبعدی به دست میآید تا با سیستم مختصات اصلی هماهنگ شود و موقعیت سهبعدی و جابجایی هر جوش را محاسبه کند.

اگر تعداد زیادی از قطعات یکسان وجود داشته باشد، نیاز به موقعیتیابی یا ردیابی لیزری برای تعیین مسیر وجود دارد و حتماً خطاهای زیادی در قطعات کاری رخ میدهد. لیزر برای جبران این خطاهای استفاده میشود و میتوان نرخ کیفیت جوشکاری را بیش از ۹۰٪ تحت کنترل نگهداری کرد.