دنیا کا سب سے بلند 10 میٹر کا ہائیڈرولیک سپورٹ اپنا پہلا دستہ تسلیم کر چکا ہے۔ اونچائی میں 6.5 میٹر، 7 میٹر، 8 میٹر سے 10 میٹر تک کا اضافہ صرف عددی تحسین نہیں ہے، بلکہ بنیادی مواد، پروسیسنگ ڈیوائیسز، تکنیکی فرآیندات اور شناختی مفہومات میں کلی ترقی ہے، جو تکنیکی ترقی کی محبت کو برتری دیتا ہے۔

ہائیڈرولیک سپورٹ ویلنگ میں درد کے نقاط:

1. ساختیاتی اجزا بکس شپ کے ویلڈنگ سٹرکچر ہوتے ہیں جن میں گھنے ویلڈز، عالی ساختیاتی قوت کی ضرورت ہوتی ہے اور پروسس مختلط ہوتے ہیں۔

2. متعدد قسم کے منصوبے، چھوٹے بیچ، تخلیقی تبدیلیاں، ٹیچنگ پروگرامنگ کا بڑا کام، اور دستیاب مشین کا استعمال کم ہوتا ہے۔

3. کارپیس گیج کی غلطیاں، اسمبلی کی غلطیاں، مواد کی غلطیاں، ویلڈنگ گرمی کی وجہ سے تقویت، تمام ویلڈنگ صحت کو متاثر کرتے ہیں۔

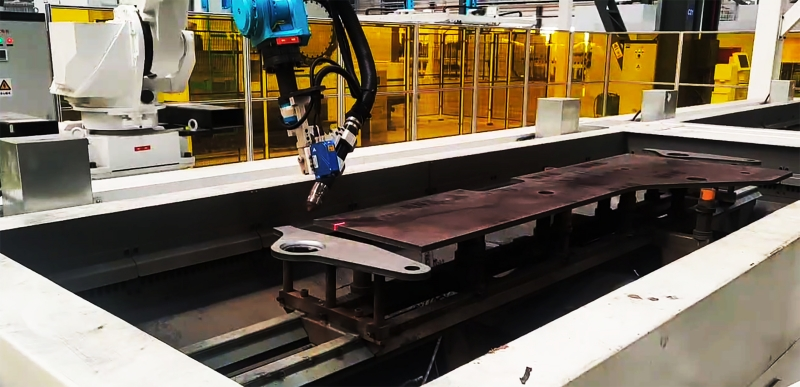

4. خاص شیپ اور سائز والے کارپیس کے لئے متعدد روبوٹ، متعدد باہری محور، پوزیشنرز اور متناسق کام کی ضرورت ہوتی ہے، جس میں مختلط راستہ پلاننگ اور غیر معقول ویلڈنگ راستے شامل ہیں۔

مینیو ٹیکنالوجی نے گیants کے ساتھ چلنے، چوٹی پر فوکس کرنا، اور واحد نقطوں میں تحفظات کو حاصل کرنے کی رو سے مستقل طور پر R&D میں سرمایہ کاری کی اور ایک ٹیچنگ فری انٹیلیجنس ویلڈنگ حل لانچ کیا۔

Step 1: Users import the three-dimensional workpiece model into the RobotSmart - Intelligent Decision System.

کردار 2: RobotSmart - ذہینہ فیصلہ نظام، Minyue Technology کی AI ویلنگ اور کٹنگ ڈیٹا مডل اور وسیع ڈیٹابیس پر مبنی ہے، جو آگے، سائیڈ، اوپر سے، گیندی فریم सٹیلنگز، متعدد روبوٹس، متعدد بیرونی محورات اور پوزیشنرز کے لئے قوتوردوں ویلنگ روبوٹ فنکشنز فراہم کرتا ہے، ذہینہ تrajctory تجویز اور متناسق کام کے لئے۔

متعدد روبوٹس، متعدد بیرونی محورات اور پوزیشنرز کے ذہینہ تجویز کرنے کے ذریعے، بہترین ویلنگ trajectory خودکار طور پر تیار کی جاتی ہے۔ یہ تنش کی مرکزیت کو کم کرتی ہے، تشکیلی تبدیلی اور اندری تنش کو معنوی طور پر کم کرتی ہے، اور تشکیلی اجزاؤں کے بعد ویلنگ میchanical حالت کو مؤثر طور پر بہتر بناتی ہے۔

صنعتی روبوٹ حرکت کوڈ خودکار طور پر تیار کریں تاکہ روبوٹ حرکت محاکاة، ٹکراؤ کا پتہ لگانے، منفردیت کا بازی کرنے، اور محور حد پتہ لگانے کے لئے استعمال کیا جاسکتا ہے، 180 ڈگری آزاد فلپنگ اور بلندیوں کے بغیر ویلنگ کو حقیقی بنانا۔

پہلے لیور کے ویلنگ کے دوران پوزیشنر کو کنٹرول کرتے ہوئے، دوسرا لیور پیش گرم کیا جاتا ہے تاکہ ویلنگ کے عمل کے دوران ویلنگ کرکٹس، خالی جگہیں، جامد شاملیتیں، ناپُورا فیوزنگ اور ناپُورا پینیٹریشن کو روکا جاسکے۔

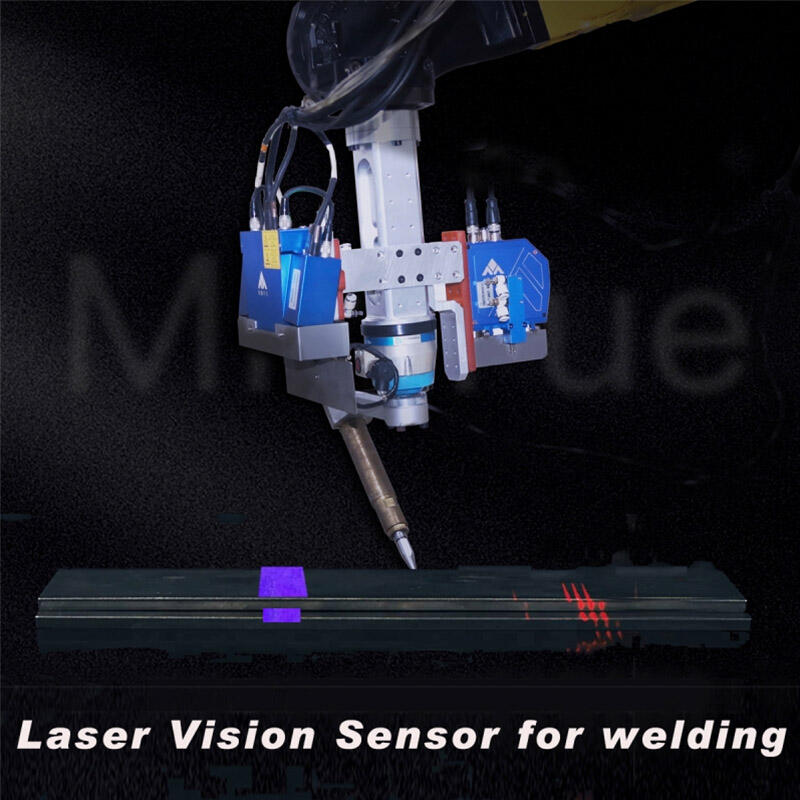

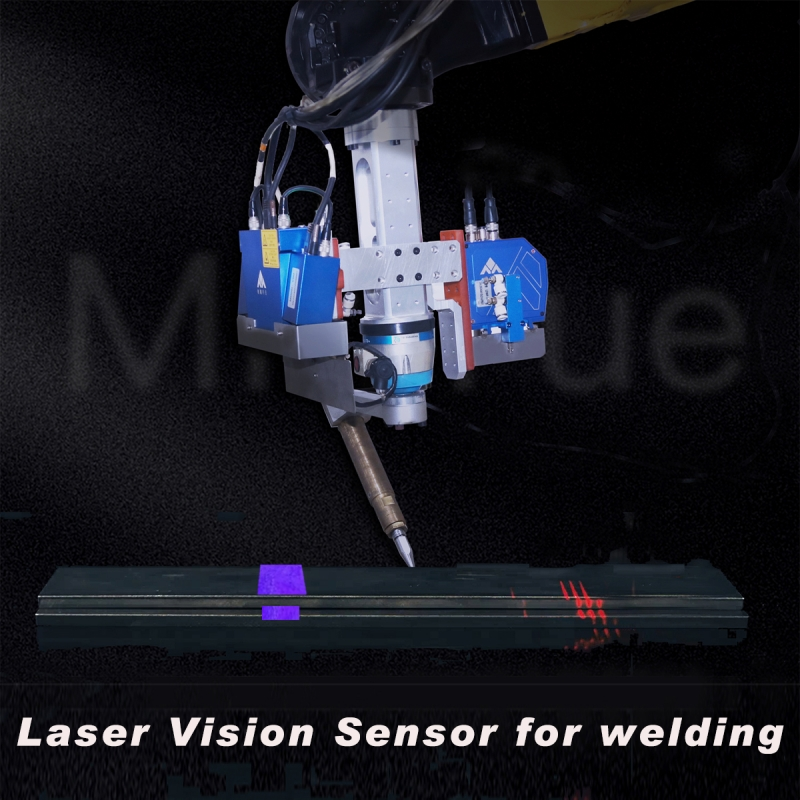

کروک 3: سمارٹای - ویلنگ سیم ٹریکنگ سسٹم، ایک مachtful ویلنگ پروسس لاibrary کے ساتھ، مختلف زاویوں پر اور مختلف پلیٹ ٹھیکنیس کے ویلنگ ورک پیس کے لیے الگ الگ گروف پروسسز کے لیے ویلنگ بیڈ آفست اور ویلنگ پش-پول اینگلز کو خودکار طور پر منصوبہ بنا دیتا ہے، ملٹی لیور اور ملٹی پاس ویلنگ کو فلیٹ اور ورٹکل پوزیشنز میں سپورٹ کرتا ہے۔

ویلنگ سیم کو اسکین کریں، ویلنگ سیم کی پوزیشن اور معلومات کو تصدیق کریں، تین ڈائمیشنل پارٹ مডل اور واقعی ورک پیس کی ویلنگ سیم پوزیشن کو درست کریں، مواد کی غلطیوں اور ٹھنڈے دباؤ کی وجہ سے پیدا ہونے والی مسلئہ کو حل کرتا ہے۔

پروڈکشن کی صلاحیت میں 30 فیصد سے زیادہ اضافہ ہوا ہے، مزدوری کی کارکردگی میں 100 فیصد سے زیادہ بہتری آئی ہے، اور پروڈکشن سائیکل میں کمی ہو چکی ہے جو اصل میں 28 دنوں سے 9 دنوں تک کم ہو گئی ہے۔

EN

EN

AR

AR

HR

HR

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

UK

UK

VI

VI

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

MK

MK

HY

HY

AZ

AZ

KA

KA

UR

UR

BN

BN

LA

LA

MN

MN

KK

KK