Найвища у світі 10-метрова гіdraulicна підpora завершила першу партію поставок. Збільшення висоти від 6.5 метрів, 7 метрів, 8 метрів до 10 метрів — це не просто числове поліпшення, а повний оновлення базових матеріалів, обробного обладнання, технічних процесів та познавальних концепцій, що виявляє чарів технологічного прогресу.

Болючі моменти при зварюванні гіdraulicних підпор:

1. Структурні компоненти є коробчастими сварочними конструкціями з густою сваркою, високими вимогами до структурної міцності та складними процесами.

2. Багато сортаменту, малі партії, часті зміни у виробництві, великий обсяг навчального програмування, низька використовуваність машин.

3. Помилки розпилу деталей, помилки збірки, матеріальні помилки, термічна деформація при сварці, все це впливає на точність сварки.

4. Особливі форми і розміри деталей вимагають кількох роботів, багатьох зовнішніх осей, позиціонерів та координованої роботи, з складним планированням траєкторій та неоптимальними шляхами сварки.

Технологічна компанія Minyue дотримується стратегії співпраці з гігантами, фокусується на вершинах та досягає проривів в окремих точках. Нещодавно, здійснюючи постійні інвестиції у наукові дослідження, ми представили розв'язок для безнавчальної інтелектуальної сварки.

Крок 1: Користувачі імпортують тривимірну модель деталі до системи RobotSmart - Інтелектуальне Прийняття Рішень.

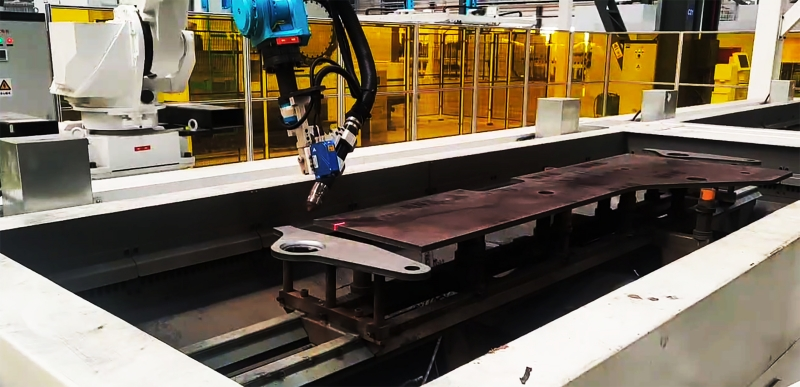

Етап 2: RobotSmart - Система Інтелектуальних Рішень, яка базується на моделі даних штучного інтелекту для зварювання та розрізання від Minyue Technology та величезній базі даних, надає потужні функції для зварювальних роботів при фронтальному, боковому, верхньому монтажі, мостових рамах, кількох роботах, кількох зовнішніх осіях та позиціонерах для інтелектуального планування траєкторій та координованої роботи.

За допомогою інтелектуального планування декількох роботів, зовнішніх осей та позиціонерів автоматично генерується оптимальна траєкторія зварювання. Це зменшує концентрацію напружень, значно зменшує деформацію та внутрішні напруження, а також ефективно покращує механічний стан конструктивних елементів після зварювання.

Автоматично генерує коди руху промислових роботів для реалізації симуляції руху робота, детекції зіткнень, уникнення сингулярностей та перевірки обмежень осей, що дозволяє здійснювати 180-градусне вільне обертання та безсліпкове зварювання конструктивних елементів.

Керуючи позиціонером під час зварювання першого шару шва, другий шар шва попередньо нагрівається для запобігання тріщинам при зварюванні, пористості, твердим включенням, незаповненню та недостатній проникності під час процесу зварювання.

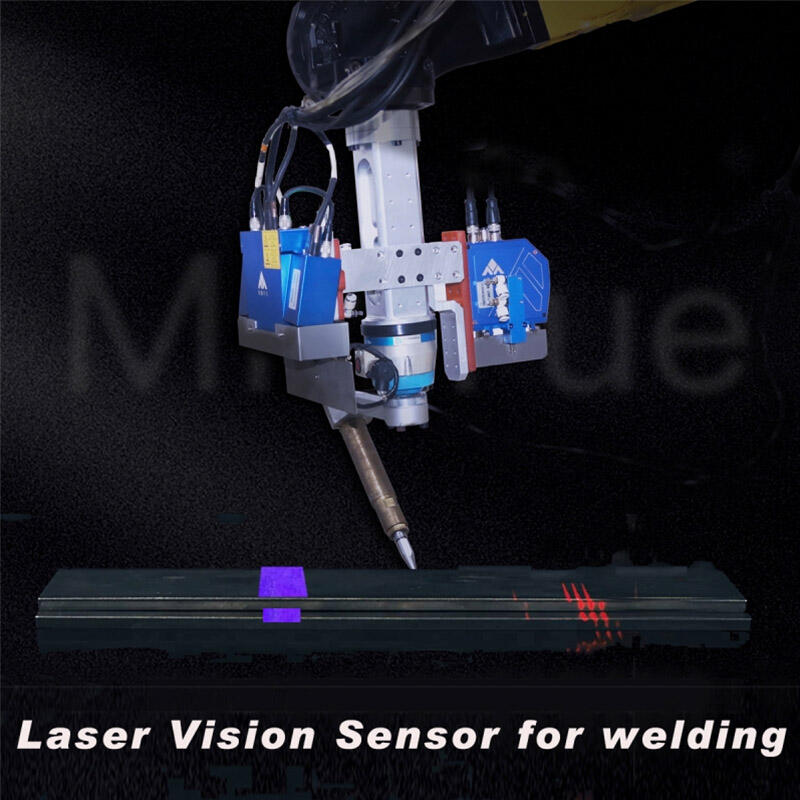

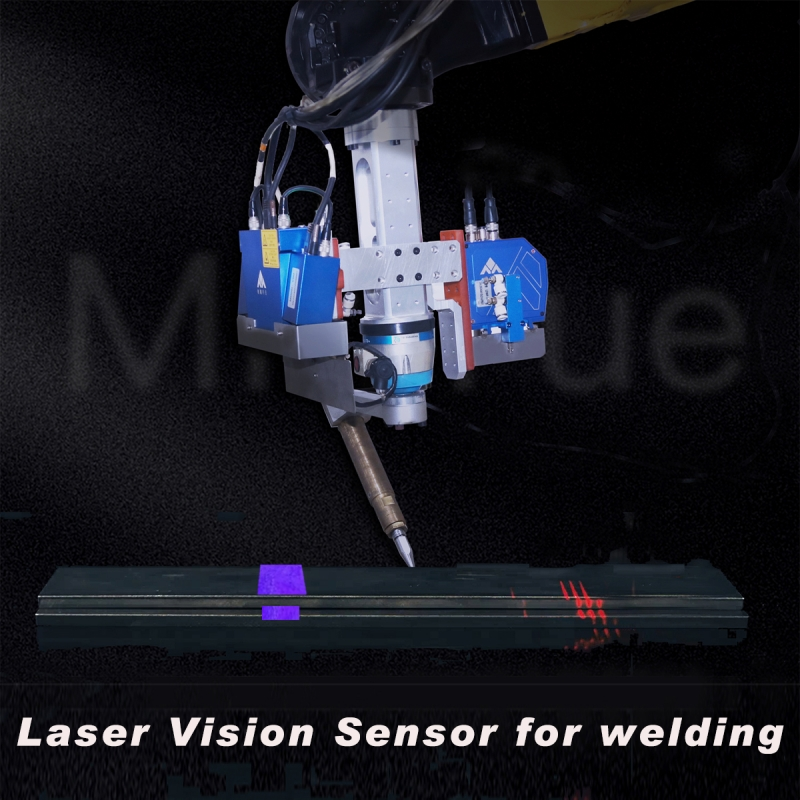

Етап 3: SmartEye - Система Трекінгу Шву, з потужною бібліотекою процесу зварювання, автоматично планує зсув шву, кути толкання-тягнення при зварюванні для різних типів гребенів при різних кутах і різних товщинах пластин зварюваних деталей, підтримуючи багатошарове і багатопроходне зварювання у площинному та вертикальному положеннях.

Сканируйте шов, підтвердіть положення та інформацію про шов, виправте тривимірну моделю частини та реальне положення шву деталі, вирішуючи проблему невідповідності, що виникає через помилки матеріалу та термічну деформацію.

Виробничі здатності зросли на 30% і більше, ефективність праці підвищилася на 100% і більше, а цикл виробництва скоротився з початкових 28 днів до лише 9 днів.

EN

EN

AR

AR HR

HR NL

NL FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO PT

PT RO

RO RU

RU ES

ES TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR SK

SK UK

UK VI

VI GL

GL HU

HU TH

TH TR

TR FA

FA AF

AF MS

MS MK

MK HY

HY AZ

AZ KA

KA UR

UR BN

BN LA

LA MN

MN KK

KK