Najviša hidraulička nosača na svijetu visine od 10 metara je završila prvu seriju dostave. Povećanje visine od 6.5 metara, 7 metara, 8 metara do 10 metara nije samo brojčano unapređenje, već i kompletna nadogradnja u osnovnim materijalima, obradnom opremi, tehničkim procesima i pojmima shvatanja, ističući šarm tehnološkog napretka.

Bolne tačke u varivanju hidrauličkih nosača:

1. Strukturni elementi su kutijasti varivani konstruktivni oblici sa gustim varovima, zahtevnim zahtevima za strukturnu čvrstoću i složenim procesima.

2. Više varijanti, male serije, česte promene u proizvodnji, veliki posao za programiranje i niska korišćenost mašina.

3. Greške na radnom delu, greške montaže, greške materijala, talasna termička deformacija, sve to utiče na tačnost svarenja.

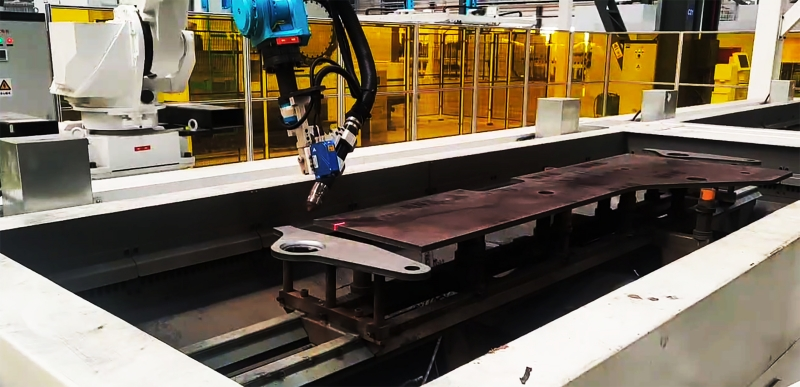

4. Posebne oblike i dimenzije radnih dela zahtevaju više robota, više vanjskih osa, pozicionere i koordinirano radjenje, sa složenim planiranjem trajektorija i neefikasnim putem svarenja.

Minyue Tehnologija pridržava se saradnje sa velikancima, fokusira se na vrhunac i ostvaruje prolomove u jednoj tački. Neustano uložavajući u razvoj, predstavili smo rešenje za inteligentno svarenje bez programiranja.

Korak 1: Korisnici uvezuju trodimenzionalni model radnog dela u RobotSmart - Sistem Inteligentnog Odlučivanja.

Korak 2: RobotSmart - Inteligentni sistem za donošenje odluka, temeljen na AI modelu za varivanje i režanje Minyue Tehnologije i ogromnoj bazi podataka, pruža moćne funkcije za varive robote u instalacijama sa prednjom, bočnom, preokrenutom, mostovitim okvirima, više robotima, više vanjskih osa i pozicionerima za inteligentno planiranje trajektorije i koordinirano radnju.

Putem inteligentnog planiranja više robota, više vanjskih osa i pozicionera, automatski se generiše optimalna trajektorija za varanje. To smanjuje koncentraciju napona, značajno smanjuje deformaciju i unutrašnje napone, a učinkovito poboljšava mehaničko stanje strukturnih elemenata nakon varanja.

Automatski generiše kodove za pokret industrijskih robota kako bi se postigla simulacija kretanja robota, detekcija sudara, izbjegavanje singulariteta i detekcija granica osa, omogućujući 180-stepeno slobodno prevraćanje i varanje bez slepa polja za strukturne komponente.

Kontrolom pozicionera tijekom svarenja prve slojeve spoja, drugi sloj spoja se pregreva kako bi se spriječili rastezi pri svarenju, pori, čvrstom inkluziji, nepotpunom spojenju i nepotpunom proniknuću tijekom procesa svarenja.

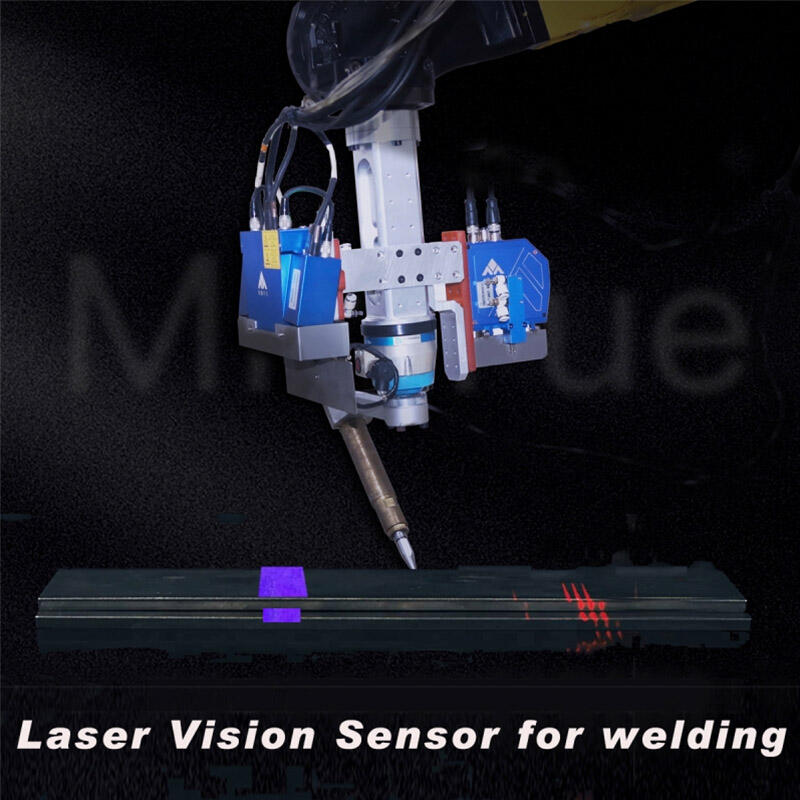

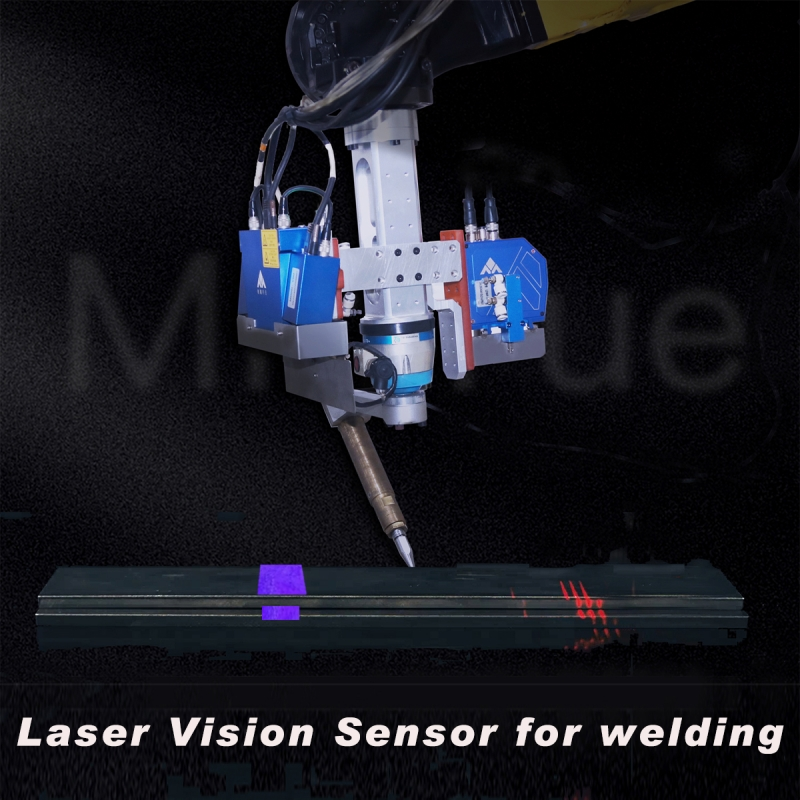

Korak 3: SmartEye - Sistem za praćenje svarkivih šava, uz moćnu biblioteku procesa svarenja, automatski planira pomak svarkivog šava, kutove tlačenja i vučenja pri svarenju za različite vrste štapa pri različitim kutovima i različitim debljinama ploča svarkivih radnih predmeta, podržavajući višeslojni i višeprođeni način svarenja u ravnim i uspravnim položajima.

Skenirajte svarkivi šav, potvrdite položaj i informacije o šavu, ispravite trodimenzionalni model dijela i stvarni položaj šava radnog predmeta, riješavajući problem neporavnanosti uzrokovane greškama materijala i toplinskom deformacijom.

Proizvodnja kapacitet je povećan za preko 30%, a radna učinkovitost je poboljšana za preko 100%, a proizvodni ciklus je skraćen s prvobitnih 28 dana na samo 9 dana.

EN

EN

AR

AR HR

HR NL

NL FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO PT

PT RO

RO RU

RU ES

ES TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR SK

SK UK

UK VI

VI GL

GL HU

HU TH

TH TR

TR FA

FA AF

AF MS

MS MK

MK HY

HY AZ

AZ KA

KA UR

UR BN

BN LA

LA MN

MN KK

KK