Najvyšší svetový hydraulický nosník výšky 10 metrov dokončil dodanie prvej série. Zvýšenie výšky z 6,5 metrov, 7 metrov, 8 metrov na 10 metrov nie je len číselná vylepšenie, ale komplexná aktualizácia základných materiálov, technologického vybavenia, technologických procesov a poznatkových konceptov, čo zdôrazňuje pútavosť technologického pokroku.

Bolíavy body pri spájaní hydraulických nosníkov:

1. Konštrukčné komponenty sú boxové svárovacie štruktúry s hustými svármi, vyžadujúce vysokú konštrukčnú pevnosť a majúci zložité procesy.

2. Viacero druhov výrobkov, malé dávky, časté zmeny výroby, veľká práca pri učiteľskom programovaní a nízka využitnosť strojov.

3. Chyby v druhu pracovného kusy, montážne chyby, materiálové chyby, svárna tepelná deformácia, všetko to ovplyvňuje presnosť svařovania.

4. Špeciálne tvarové a rozmery pracovných kusov vyžadujú viaceré roboty, viacero vonkajších osí, pozicionéry a koordinovanú spoluprácu, s komplikovaným plánovaním trajektórií a nevhodnými cestami svařovania.

Minyue Technológia sa drží idey kráčať po boku obrov, zameriavať sa na vrchol a dosahovať prelomy v jednotlivých bodoch. Neustále investujeme do vývoja a spustili sme riešenie bez učenia inteligentného svařovania.

Krok 1: Užívatelia importujú trojrozmerný model pracovného kusu do systému RobotSmart - Inteligentné rozhodovanie.

Krok 2: RobotSmart - Inteligentný systém rozhodovania, založený na AI modeli spájania a reza Minyue Technology a obrovskom databázovom systéme, ponúka výkonné funkcie spájačských robotov pre frontálne, bočné, prevrátené, mostové rámce, viacero robotov, viacero externých osí a pozicionérov pre inteligentné plánovanie trajektórií a koordinovanú spoluprácu.

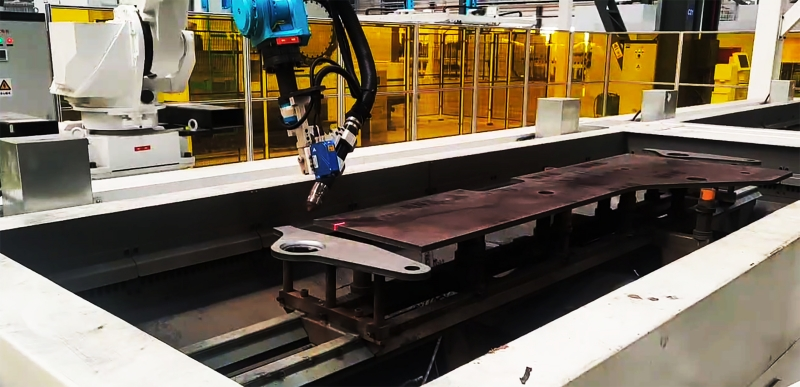

Pomocou inteligentného plánovania viacerých robotov, viacerých externých osí a pozicionérov sa automaticky generuje optimálna trajektória spájania. Toto zníži koncentráciu streša, významne zníži deformáciu a vnútorné strexy a účinne vylepší mechanický stav štrukturálnych komponentov po spájaní.

Automaticky generovať pohybové kódy priemyselných robotov na dosiahnutie simulácie pohybu robota, detekcie kolízií, vyhýbania sa singularitám a detekcie obmedzenia osí, čo umožní 180-stupeňové voľné otočenie a bezoslové spájanie štrukturálnych komponentov.

Kontrolou pozícionéra počas svarovania prvej vrstvy svaru sa druhá vrstva svaru predzahrieva, aby sa zabránilo vzniku svarových rôz, pór, pevných zahradenín, nedostatku spojenia a nedostatku proniknutia počas procesu svarovania.

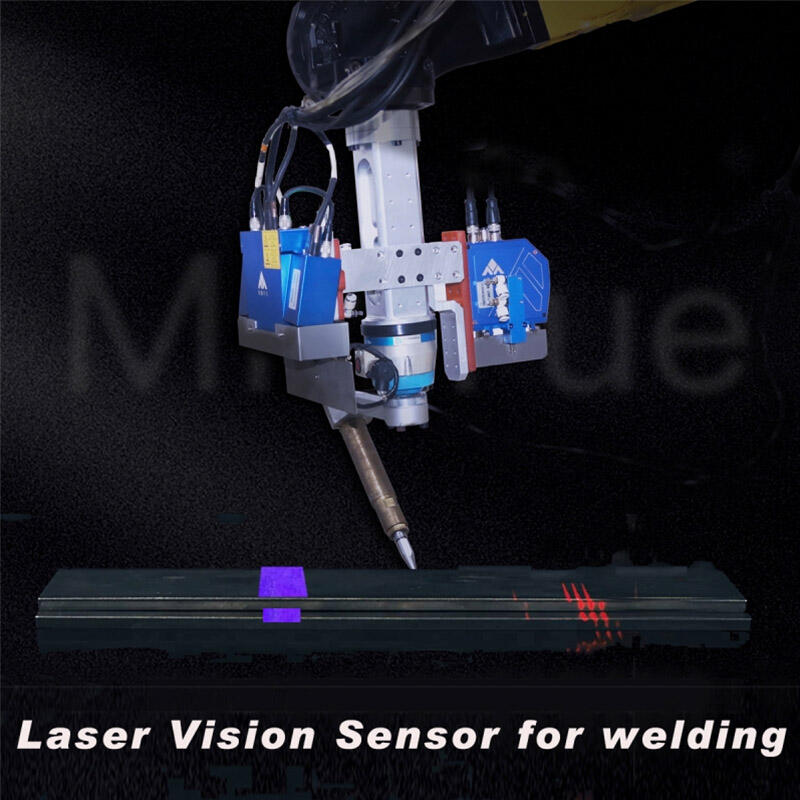

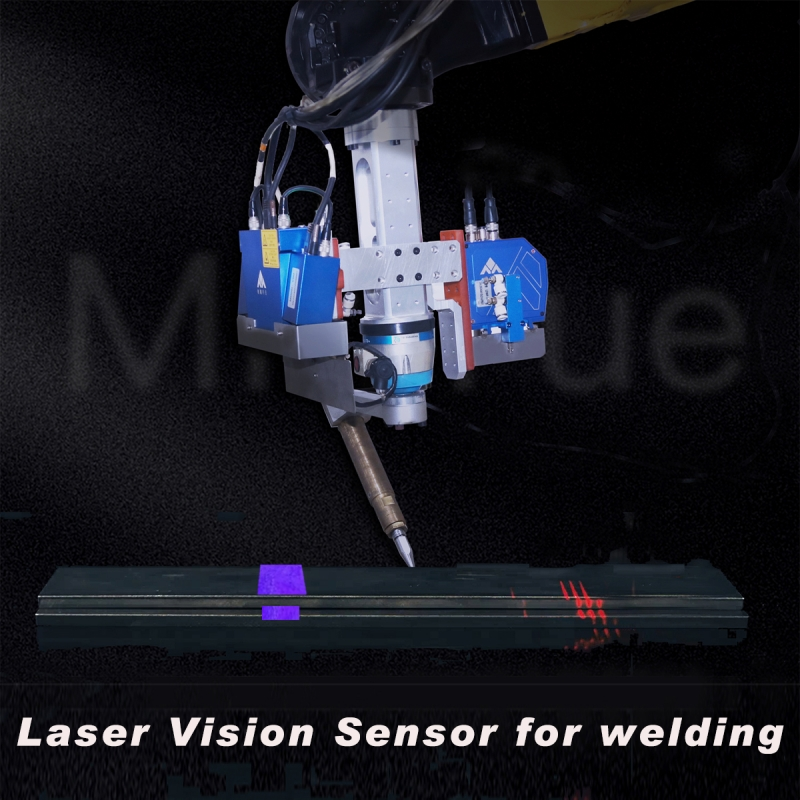

Krok 3: SmartEye - Systém sledovania svarového švu, s mocnou knižnicou svarovacích procesov, automaticky plánuje posun svarového švu, uhol tlačenia a tahania pri svarovaní pre rôzne typy štítových procesov v rôznych uhlách a rôznej hrúbke svarovaných kusov, podporuje viacslojné a viacpruchodové svarovanie v rovine a v zvislej polohe.

Skenovanie svarového švu, potvrdenie polohy a informácií o svarovom šve, korekcia trochrozmerného modelu dielu a skutočnej polohy svarového švu na kuse, riešenie problému nesúladu spôsobeného chybami materiálu a tepelnou deformáciou.

Výrobná kapacita sa zvýšila o viac než 30%, pracovná účinnosť sa zlepšila o viac než 100% a výrobný cyklus sa skrátol z pôvodných 28 dní na len 9 dní.

EN

EN

AR

AR HR

HR NL

NL FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO PT

PT RO

RO RU

RU ES

ES TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR SK

SK UK

UK VI

VI GL

GL HU

HU TH

TH TR

TR FA

FA AF

AF MS

MS MK

MK HY

HY AZ

AZ KA

KA UR

UR BN

BN LA

LA MN

MN KK

KK