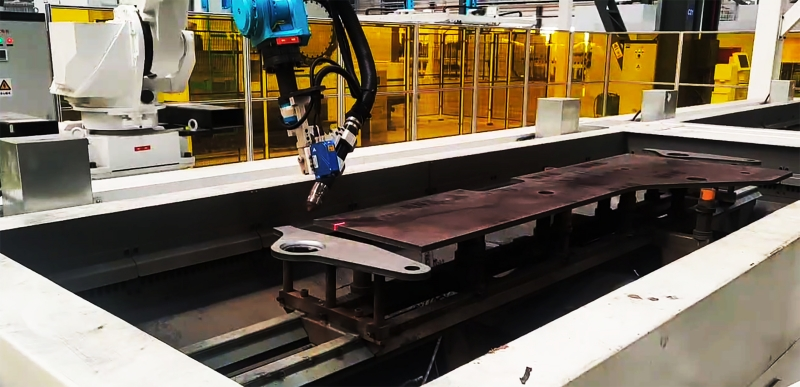

Највисоката хидравличка опорна конструкција во светот со 10 метри заврши својата прва серија на испораки. Зголемувањето на висината од 6.5 метри, 7 метри, 8 метри до 10 метри не е само бројчена подобрање, туку комплетна надградба на основни материјали, обработувачки апаратура, технички процеси и познани концепти, што ја истакнува чарта на технологиските напредоци.

Проблеми при сварувањето на хидравличките опори:

1.Структурните компоненти се состојат од кутијовидни сварувачки структури со густа сварка, високи заhtеви за структурна јачина и комплексни процеси.

2.Многу видови, мали серии, често промени во производството, голем работен обем за програмирање со наставување и ниска употреба на машините.

3.Грешки во резбата на делот, грешки при монтажа, грешки во материјалот, сварувачка термичка деформација, сите овие фактори влијаат врз точноста на сварувањето.

4.Специјалните форми и димензиите на деловите бараат повеќе роботи, повеќе надворешни оси, позиционери и координирана работа, со комплексно планирање на траектории и несоодветни сварувачки патеки.

Технологијата Minyue следи да работи заедно со гигантите, фокусирајќи се на врвот и постигнувајќи прориви во едните точки. Непрекинато ulažуме во РИ и започнахме со без-наставувачко интелигентно решение за сварување.

Корак 1: Корисниците го импортираат тридимензионалниот модел на делот во системот RobotSmart - Интелигентен Децисионен Систем.

Чекор 2: RobotSmart - Интелигентен систем за одлуки, baziran na AI modelot za сварување и сечење на Minyue Technology и голема база податоци, овозможува моќни функции на сварувачките роботи за спреднато, странично, надворешно, рамната инсталација, множествени роботи, множествени екстерни оси и позиционери за интелигентно планирање на траектории и координирана работа.

Преку интелигентно планирање на множествени роботи, множествени екстерни оси и позиционери, автоматски се генерира оптималната траекторија за сварување. Ова намалува концентрацијата на напоните, значително се сmanува деформацијата и внатрешните напони, и ефективно подобрува механичкото состојба на структурните компоненти по сварувањето.

Автоматски генерира индустријални роботски кретални кодови за да се достигне симулација на роботско кретање, детекција на колизии, избегнување на singulariteti и детекција на ограничувања на осите, што овозможува 180-степеново слободно превртување и без-слепо-точки сварување на структурните компоненти.

Контролирајќи позиционерот во време на сварувањето на првата слојка на сварката, втората слојка на сварката се предогрева за спречување на појавување на трески при сварувањето, пори, тврди вклучувања, непополно фузioniрање и непополно проникнување во процесот на сварување.

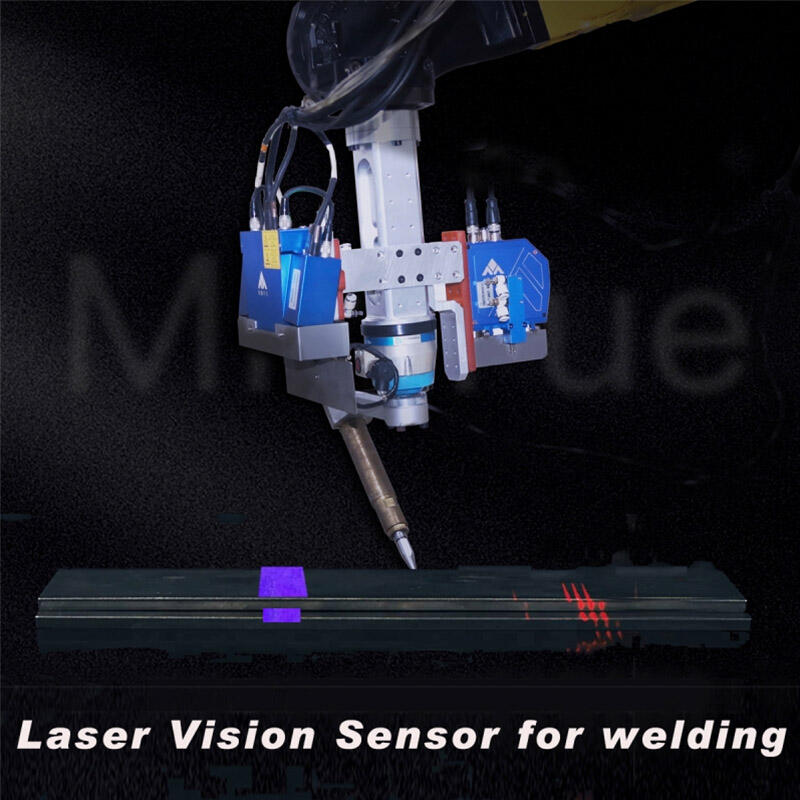

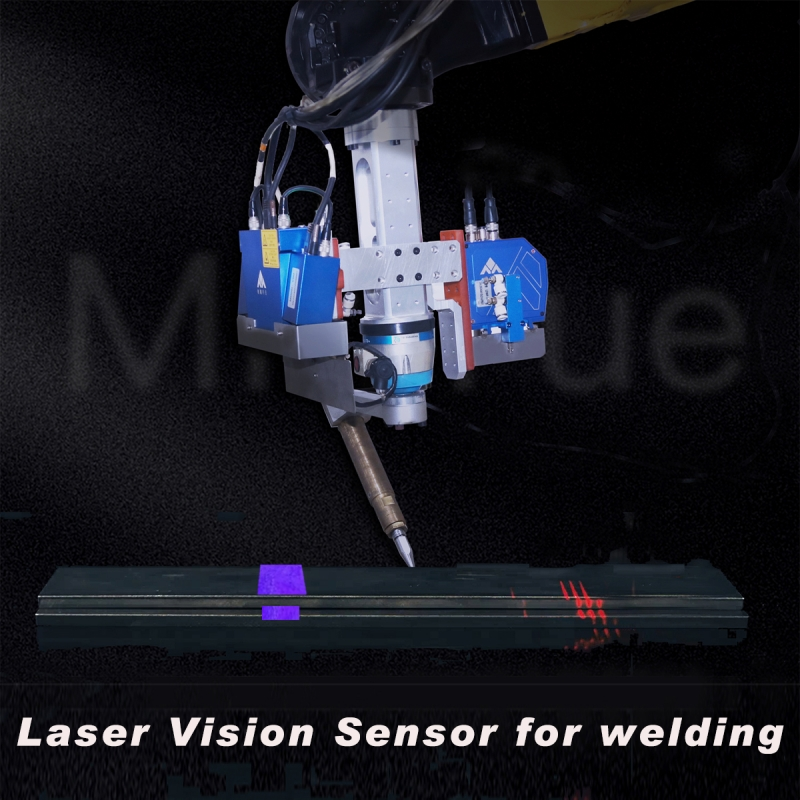

Чекор 3: SmartEye - Систем за следење на сварска џеба, со моќна библиотека на процеси за сварување, автоматски планира офсет на сварските жици, агли на напуштање-теглење при сварувањето за различни типови на резби при различни агли и различни дебелини на материјалот на работните делови, со поддршка за многуслојно и многупроходно сварување во равен и вертикален положај.

Скенирајте сварската џеба, потврдете ја позицијата и информации за сварската џеба, коригирајте тридимензионалниот модел на делот и реалната позиција на сварската џеба на работниот дел, решавајќи проблемот на несèгласност што е причинет од грешки во материјалот и термичка деформација.

Производната капацитет се зголеми за повеќе од 30%, а ефикасноста на трудот се подобри за повеќе од 100%, а производствениот циклус се скрати од првобитните 28 дена до само 9 дена.

EN

EN

AR

AR HR

HR NL

NL FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO PT

PT RO

RO RU

RU ES

ES TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR SK

SK UK

UK VI

VI GL

GL HU

HU TH

TH TR

TR FA

FA AF

AF MS

MS MK

MK HY

HY AZ

AZ KA

KA UR

UR BN

BN LA

LA MN

MN KK

KK