世界最高の10メートルの液圧支持が最初の出荷を完了しました。6.5メートル、7メートル、8メートルから10メートルへの高さの増加は、単なる数値の改善ではなく、基本材料、加工設備、技術プロセス、認知概念の総合的なアップグレードであり、技術進歩の魅力を示しています。

液圧支持溶接における課題:

1. 構造部品は箱型の溶接構造で、溶接が密集しており、高い構造強度が要求され、工程が複雑です。

2. 複数の種類、少量生産、頻繁な生産変更、教育プログラミングの作業量が多く、機械の稼働率が低いです。

3. 工件の溝の誤差、組立誤差、材料の誤差、溶接熱による変形がすべて溶接精度に影響します。

4. 特殊形状やサイズの工件には複数のロボット、複数の外部軸、ポジショナーが必要で、協調作業を行い、軌道計画が複雑で溶接パスが不合理です。

ミンユエテクノロジーは巨人と共に歩み、頂点に焦点を当て、単一ポイントでの突破を目指しています。継続的なR&D投資により、無教育インテリジェント溶接ソリューションを発表しました。

ステップ1: ユーザーは3次元工件モデルをRobotSmart - インテリジェントデシジョンシステムにインポートします。

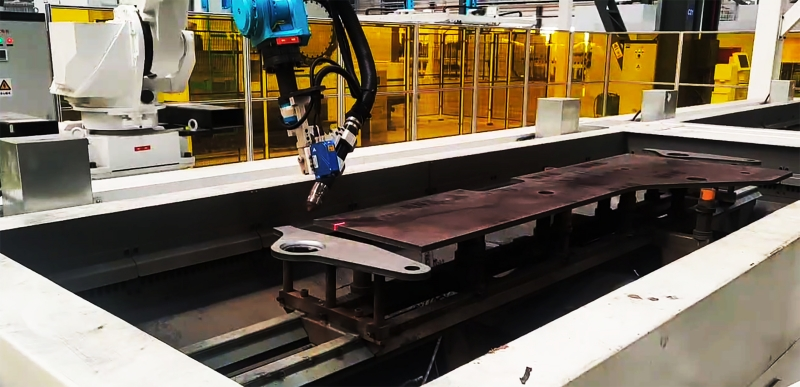

ステップ2: RobotSmart - Minyue TechnologyのAI溶接・切断データモデルと大規模なデータベースに基づくインテリジェントな意思決定システムで、前面、側面、上面、ガantryフレーム設置、複数のロボット、複数の外部軸、そして位置決め装置を備えた強力な溶接ロボット機能を提供し、インテリジェントな軌道計画と協調作業を実現します。

複数のロボット、複数の外部軸、および位置決め装置のインテリジェントな計画を通じて、最適な溶接軌道が自動生成されます。これにより、応力集中が低減され、変形や内部応力が大幅に減少し、構造部品の溶接後の機械状態が効果的に改善されます。

工業用ロボットの動作コードを自動生成し、ロボット動作シミュレーション、衝突検出、特異点回避、軸制限検出を実現し、構造部品の180度自由な反転と死角のない溶接を可能にします。

最初の溶接層を溶接中にポジショナーを制御することで、2番目の溶接層が事前に加熱され、溶接過程中の溶接ひび割れ、気孔、固体混入物、不完全な融着、および不完全な貫通を防止します。

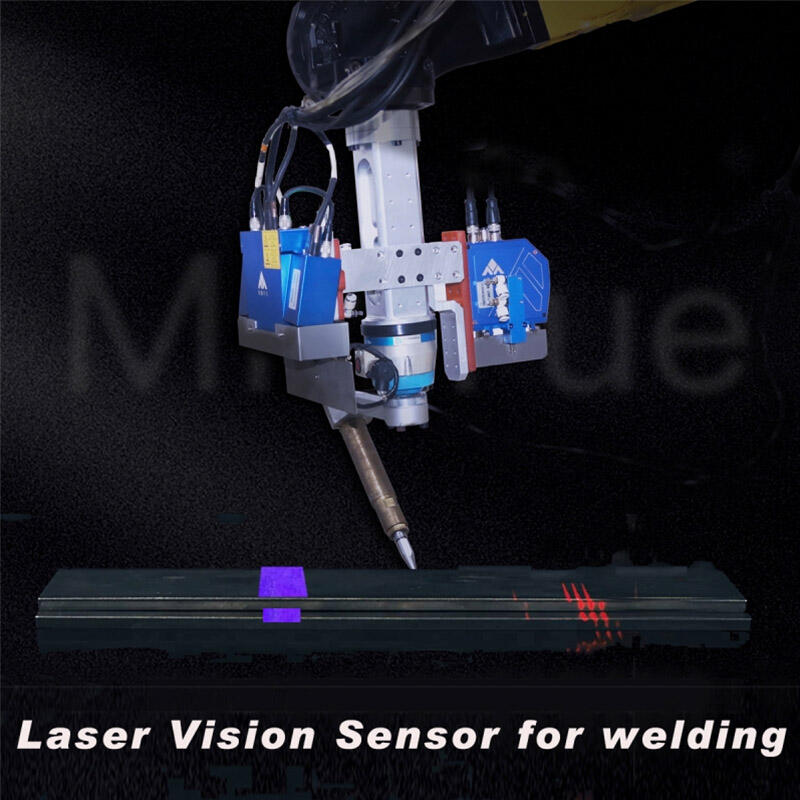

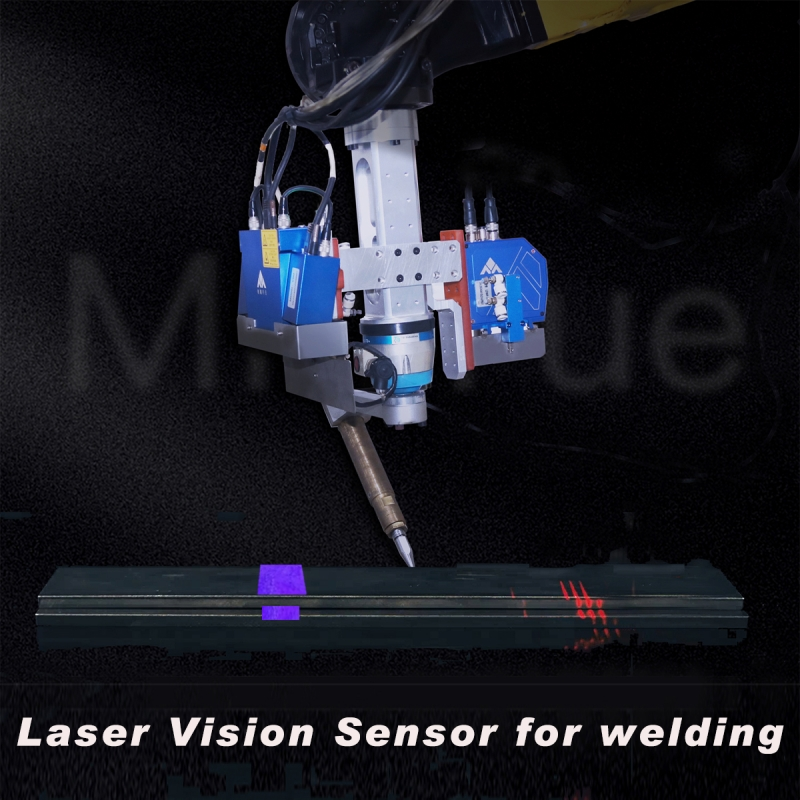

ステップ3: SmartEye - 溶接継手追跡システムは、強力な溶接プロセスライブラリを備えており、異なる角度や異なる板厚の溶接作業物のためのさまざまな溝プロセスにおいて、自動的に溶接ビードオフセットと溶接押引角度を計画し、平らな位置と垂直な位置での多層および多パス溶接をサポートします。

溶接継手をスキャンし、その位置と情報を確認し、三次元部品モデルと実際のワークピースの溶接継手位置を補正し、材料誤差や熱変形によって引き起こされるずれの問題を解決します。

生産能力は30%以上増加し、労働効率は100%以上向上し、生産サイクルは元の28日からわずか9日に短縮されました。

EN

EN

AR

AR

HR

HR

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

UK

UK

VI

VI

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

MK

MK

HY

HY

AZ

AZ

KA

KA

UR

UR

BN

BN

LA

LA

MN

MN

KK

KK