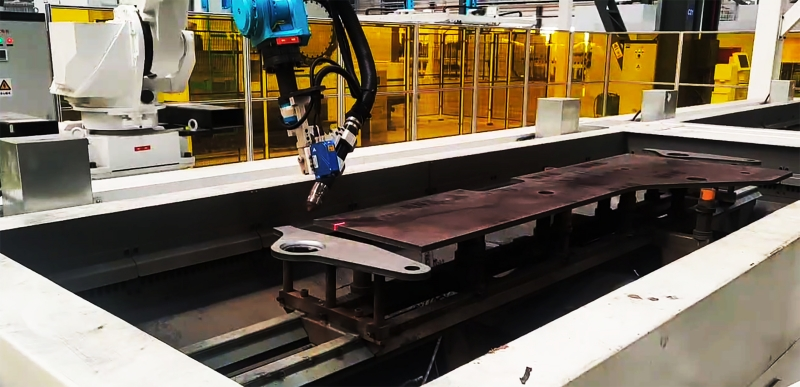

O suporte hidráulico máis alto do mundo de 10 metros completou a súa primeira remesa de entregas. O aumento da altura desde 6,5 metros, 7 metros, 8 metros ata 10 metros non é só unha mellora numérica, senón unha actualización integral nos materiais básicos, equipos de procesamento, procesos técnicos e conceptos cognitivos, destacando o encanto do progreso tecnolóxico.

Puntos de Dolor na Soldadura dos Suportes Hidráulicos:

1. Os componentes estruturais son estructuras de soldadura de tipo caixa con soldaduras densas, requisitos de alta resistencia estrutural e procesos complexos.

2. Múltiples variedades, pequenos lotes, cambios frecuentes na produción, gran carga de traballo para a programación por ensino e baixa utilización das máquinas.

3. Erros no chan da peza, erros de montaxe, erros de material, deformación térmica de soldadura, todos afectan á precisión da soldadura.

4. Formas e tamaños especiais das pezas requiren múltiples robots, varios eixos externos, posicionadores e traballo coordinado, con planificación de trayectorias complexa e camiños de soldadura non razonables.

Minyue Technology adereza a andar coles xigantes, centrarse no ápice e lograr avances en puntos únicos. Invertindo continuamente en I+D, lanzámos unha solución de soldadura intelixente sen ensino.

Paso 1: Os usuarios importan o modelo tridimensional da peza ao sistema RobotSmart - Sistema de Decisión Intelixente.

Paso 2: RobotSmart - Sistema de Decisión Intelixente, baseado no modelo de datos de soldadura e corte de IA de Minyue Technology e nunha ampla base de datos, ofrece potentes funcións para robots de soldar para instalacións frontais, laterais, invertidas, marcos de pórtico, múltiples robots, múltiples eixos externos e posicionadores para planificación de trayectorias intelixentes e traballo coordinado.

A través da planificación intelixente de múltiples robots, eixos externos e posicionadores, xérase automaticamente a trayectoria óptima de soldadura. Isto reduce a concentración de esfuerzos, diminúe significativamente a deformación e o estrés interno, e melhora eficazmente o estado mecánico pos-soldaxe dos compoñentes estructurais.

Xera automaticamente códigos de movemento para robots industriais para lograr a simulación do movemento do robot, detección de colisión, evitamento de singularidades e detección de límites de eixe, realizando un giro libre de 180 graos e soldadura sen puntos cegos nos compoñentes estructurais.

Controlando o posicionador durante a soldadura da primeira capa de soldadura, a segunda capa de soldadura pré-aquece para evitar rachas de soldadura, porosidade, inclusións sólidas, fusión incompleta e penetración incompleta durante o proceso de soldadura.

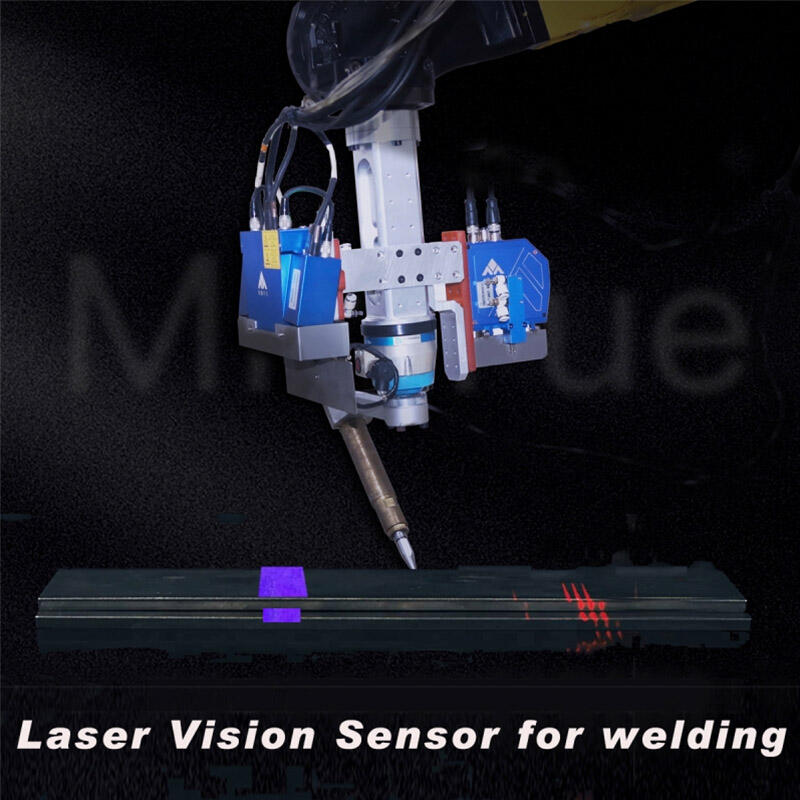

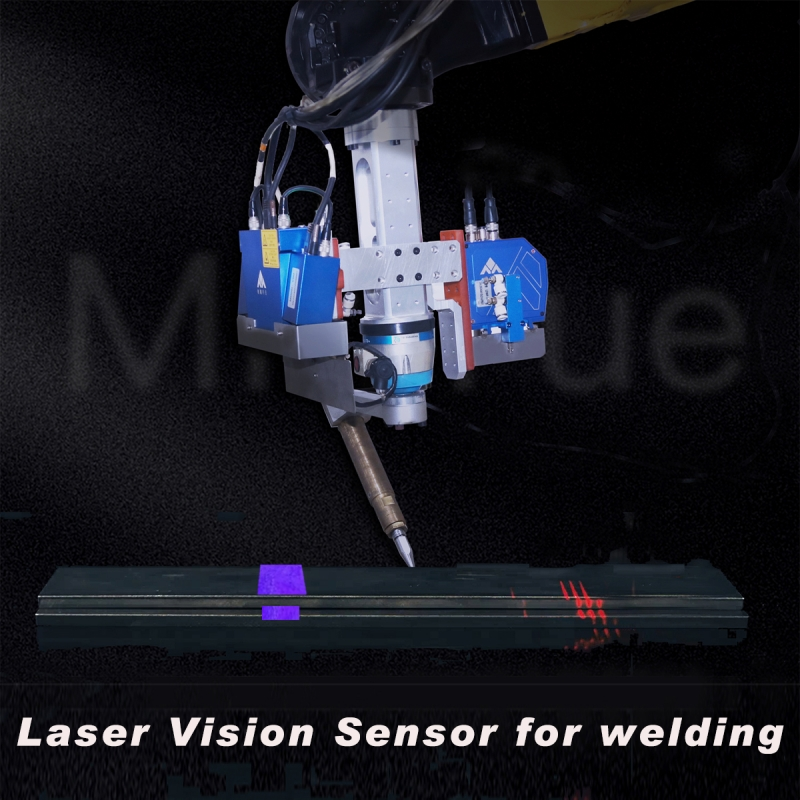

Paso 3: SmartEye - Sistema de Seguimento de Línea de Soldadura, con unha potente biblioteca de procesos de soldadura, planifica automaticamente o desprazamento da cordón de soldadura e os ángulos de empuje-retroceso para diferentes procesos de chanfre nunhas posicións e espesores de chapa diferentes dos traballos de soldadura, admitindo soldaduras multicapada e multipase en posicións planas e verticais.

Escanea a liña de soldadura, confirma a súa posición e información, corrige o modelo tridimensional da peza e a posición real da liña de soldadura da peza, resolvendo o problema de desalineación causado por erros de material e deformación térmica.

A capacidade de produción aumentou máis do 30%, a eficiencia laboral mellorou máis do 100%, e o ciclo de produción reduciuse dos orixinais 28 días a tan só 9 días.

EN

EN

AR

AR

HR

HR

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

UK

UK

VI

VI

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

MK

MK

HY

HY

AZ

AZ

KA

KA

UR

UR

BN

BN

LA

LA

MN

MN

KK

KK