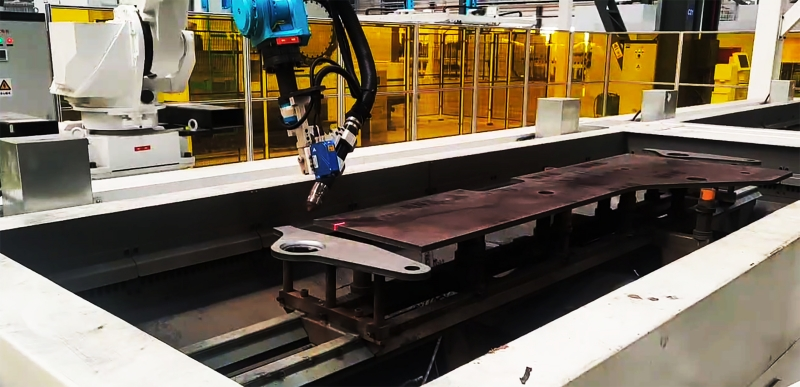

Le support hydraulique le plus haut du monde, mesurant 10 mètres, a achevé sa première série de livraisons. L'augmentation de la hauteur de 6,5 mètres, 7 mètres, 8 mètres à 10 mètres n'est pas seulement une amélioration numérique, mais une mise à niveau globale des matériaux de base, des équipements de traitement, des procédés techniques et des concepts cognitifs, mettant en évidence le charme des progrès technologiques.

Points douloureux dans la soudure des supports hydrauliques :

1. Les composants structurels sont des structures de soudage de type boîte avec des soudures denses, des exigences élevées en termes de résistance structurelle et des processus complexes.

2. Plusieurs variétés, petites séries, changements fréquents de production, grand volume de travail pour la programmation par enseignement, et faible utilisation des machines.

3. Erreurs de rainure des pièces, erreurs d'assemblage, erreurs de matériaux, déformation thermique de soudage, toutes ces facteurs affectent la précision de la soudure.

4. Les formes et dimensions spéciales des pièces nécessitent plusieurs robots, plusieurs axes externes, positionneurs et travail coordonné, avec une planification de trajectoire complexe et des chemins de soudage irréguliers.

Minyue Technology s'engage à marcher aux côtés des géants, se concentrer sur l'excellence et réaliser des percées dans des domaines spécifiques. En investissant continuellement dans la R&D, nous avons lancé une solution de soudage intelligent sans enseignement.

Étape 1 : Les utilisateurs importent le modèle 3D de la pièce dans le système RobotSmart - Système de Décision Intelligente.

Étape 2 : RobotSmart - Système de Décision Intelligente, basé sur le modèle de données d'intelligence artificielle de soudage et de découpe de Minyue Technology et sur une vaste base de données, fournit des fonctions puissantes pour les robots de soudage installés à l'avant, sur le côté, à l'envers, sur des structures porteuses, avec plusieurs robots, plusieurs axes externes et positionneurs pour la planification intelligente des trajectoires et le travail coordonné.

Grâce à une planification intelligente de plusieurs robots, d'axes externes multiples et de positionneurs, la trajectoire optimale de soudage est générée automatiquement. Cela réduit la concentration des contraintes, diminue considérablement les déformations et les contraintes internes, et améliore efficacement l'état mécanique après soudage des composants structurels.

Génère automatiquement des codes de mouvement pour les robots industriels afin de réaliser une simulation de mouvement robotisé, une détection de collision, une éviction de singularité et une détection des limites d'axe, permettant ainsi un retournement libre de 180 degrés et un soudage sans angle mort des composants structurels.

En contrôlant le positionneur pendant le soudage de la première couche de soudure, la deuxième couche de soudure est préchauffée pour éviter les fissures de soudage, les pores, les inclusions solides, la fusion incomplète et la pénétration insuffisante pendant le processus de soudage.

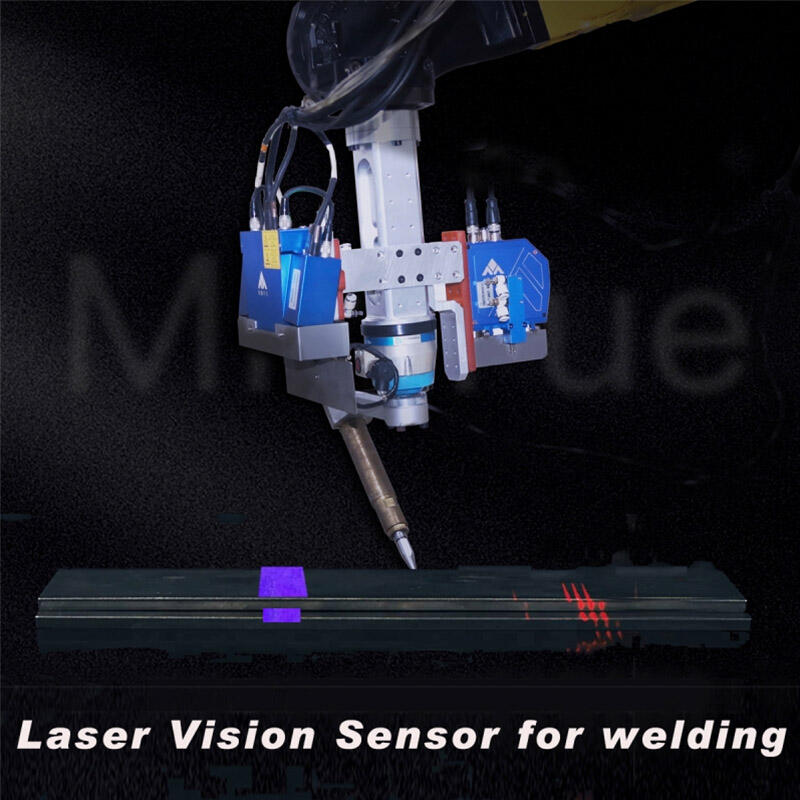

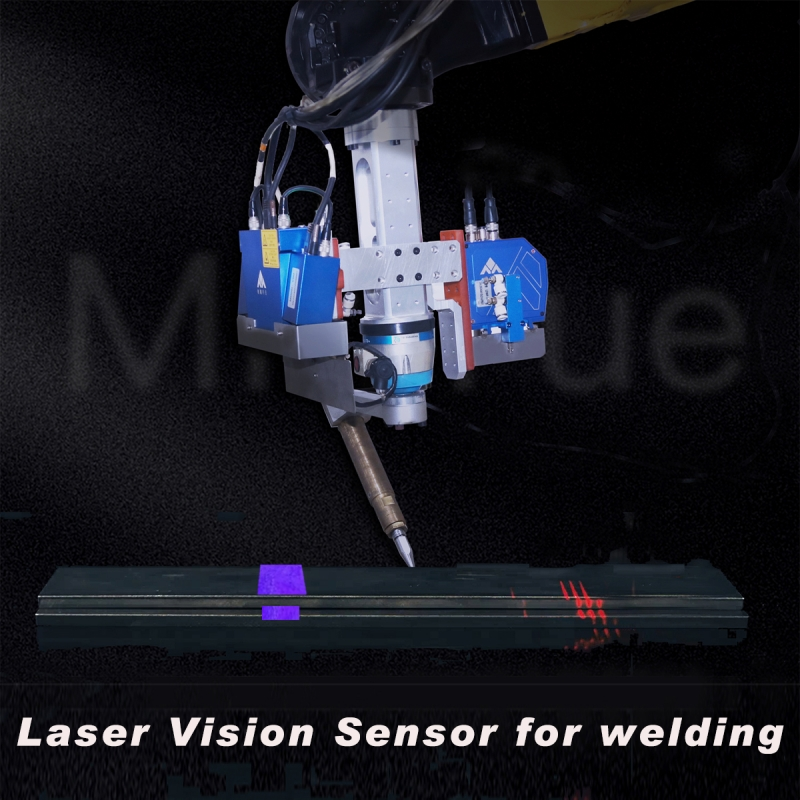

Étape 3 : SmartEye - Système de Suivi de Joint de Soudage, avec une puissante bibliothèque de processus de soudage, planifie automatiquement le décalage du cordón de soudure et les angles de poussée et de traction pour différents types de joints en fonction des angles et des épaisseurs de plaques des pièces à souder, prenant en charge le soudage multicouche et multipasse en position plate et verticale.

Scanner le joint de soudure, confirmer la position et les informations du joint de soudure, corriger le modèle 3D de la pièce et la position réelle du joint de soudure de l'ouvrage, résolvant ainsi le problème de décalage causé par des erreurs de matériaux et des déformations thermiques.

La capacité de production a augmenté de plus de 30 %, l'efficacité du travail a été améliorée de plus de 100 %, et le cycle de production a été réduit de 28 jours initiaux à seulement 9 jours.

EN

EN

AR

AR HR

HR NL

NL FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO PT

PT RO

RO RU

RU ES

ES TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR SK

SK UK

UK VI

VI GL

GL HU

HU TH

TH TR

TR FA

FA AF

AF MS

MS MK

MK HY

HY AZ

AZ KA

KA UR

UR BN

BN LA

LA MN

MN KK

KK