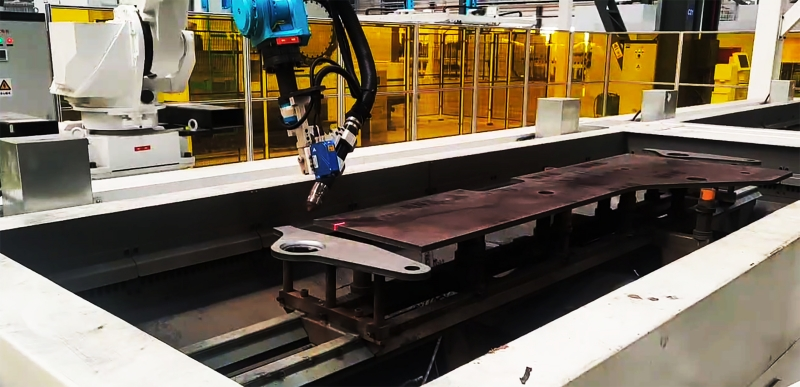

بالاترین پشتیبان هیدرولیک جهان با ارتفاع ۱۰ متر نخستین دسته تحویل آن به پایان رسیده است. افزایش ارتفاع از ۶.۵ متر، ۷ متر، ۸ متر به ۱۰ متر فقط بهبود عددی نیست، بلکه بهبود کلی در مواد اساسی، تجهیزات پردازش، فرآیندهای فنی و مفاهیم شناختی است که جذابیت پیشرفت فناوری را نشان میدهد.

نقاط درد در درمان پشتیبان هیدرولیک:

۱. اجزای سازهای ساختاری دارای ساختارهای کتابتی با جوشهای چگال هستند، نیازمند قویترین موانع ساختاری و فرآیندهای پیچیدهای هستند.

۲. انواع مختلف محصولات، تولیدات کمحجم، تغییرات متعدد در تولید، بار سنگین برنامهنویسی آموزشی و استفاده کم از ماشینها.

۳. خطاها در گودالهای قطعه کار، خطاهای مونتاژ، خطاهای مواد و تحریف حرارتی جوشکاری، همه این عوامل دقت جوشکاری را تحت تأثیر قرار میدهند.

۴. شکلها و ابعاد ویژه قطعات نیاز به رباتهای متعدد، محورهای خارجی چندگانه، تنظیمکنندهها و هماهنگی کار دارند، با طراحی مسیر پیچیده و مسیرهای نادرست جوشکاری.

شرکت Minyue Technology بر اساس همراهی با غولها، تمرکز بر بالاترین سطح و دستیابی به شکست در نقاط تکی سرمایهگذاری میکند. ما به صورت مداوم در R&D سرمایهگذاری میکنیم و راهحل هوشمند جوشکاری بدون آموزش را معرفی کردهایم.

مرحله ۱: کاربران مدل سهبعدی قطعه کار را به سیستم تصمیمگیری هوشمند RobotSmart وارد میکنند.

مرحله 2: سیستم تصمیمگیری هوشمند RobotSmart، بر اساس مدل دادههای هوش مصنوعی لاستیک و برش Minyue Technology و پایگاه دادهای قدرتمند، توابع قوی ربات لاستیک را برای نصبهای جلو، کناری، معکوس، چارچوب گانتر، چندین ربات، چند محور خارجی و موقعیونها فراهم میکند تا برنامهریزی مسیر هوشمند و هماهنگ کار انجام شود.

با طراحی هوشمند چندین ربات، چندین محور خارجی و موقعیونها، مسیر بهینه لاستیک به صورت خودکار تولید میشود. این کار غلظت تنش را کاهش میدهد، تقوس و تنش داخلی را به طور قابل ملاحظهای کاهش میدهد و حالت مکانیکی پس از لاستیک اجزا سازهای را به طور مؤثر بهبود میبخشد.

کدهای حرکت ربات صنعتی را به صورت خودکار تولید میکند تا شبیهسازی حرکت ربات، تشخیص برخورد، اجتناب از تکینگی و تشخیص محدودیت محور را حقق کند و 180 درجه چرخش آزاد و لاستیک بدون نقطه کور اجزا سازهای را امکانپذیر سازد.

با کنترل پوزیشنر در حین 용접 لایه اول، لایه دوم به صورت پیش گرم شده تا جلوی شکست و فساد در فرآیند يونگکت را بگیرد، و همچنین جلوگیری از نقص هایی مانند ترک های یونگکت، گاز گرفتگی، ورود مواد غیر مذاب، عدم ادغام کامل و عدم نفوذ کامل در طی فرآیند یونگکت انجام می شود.

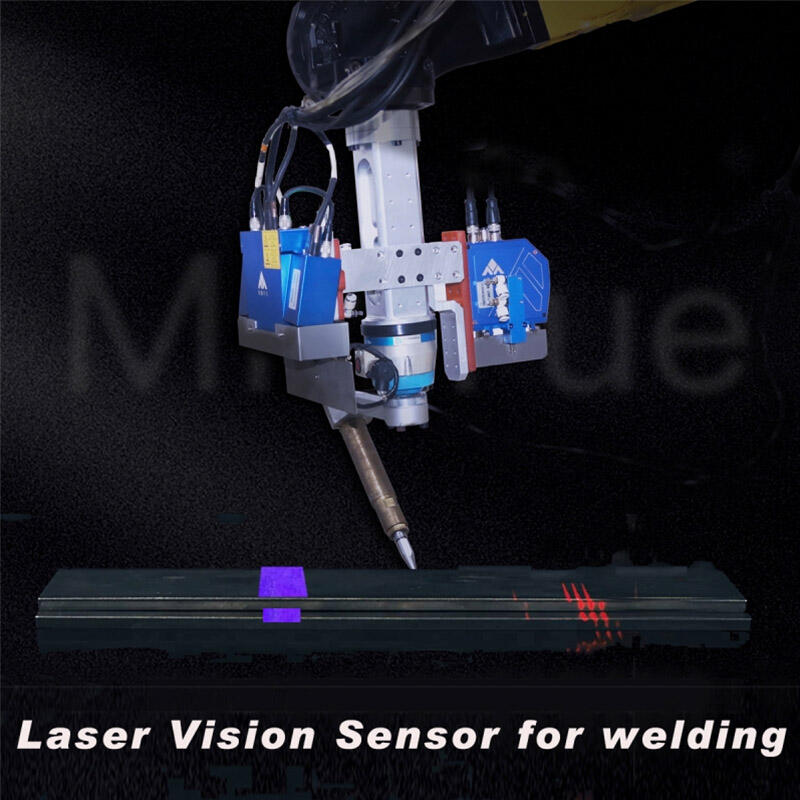

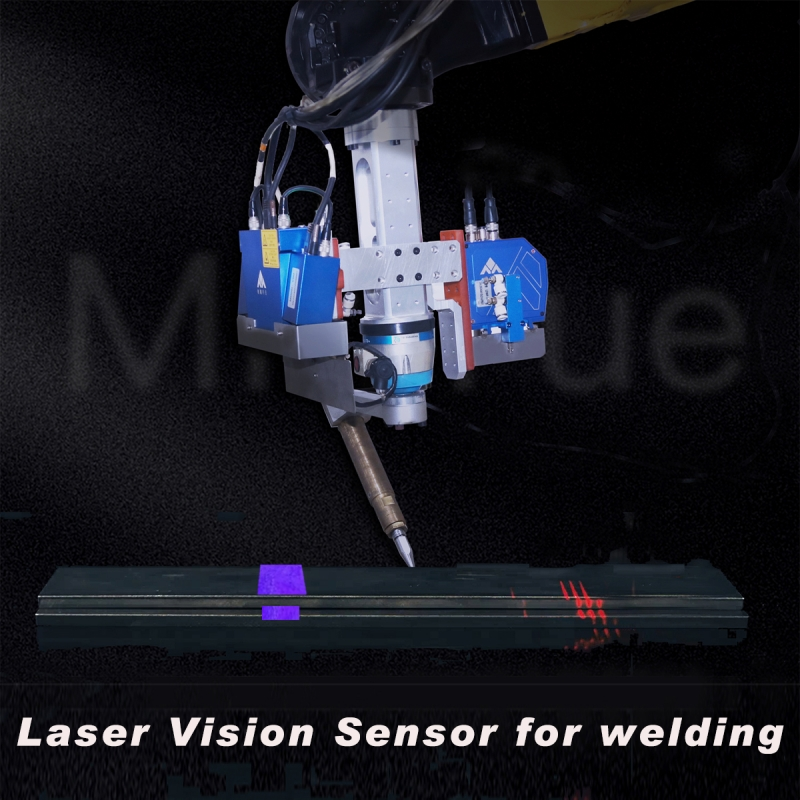

مرحله 3: سیستم ردیابی خط یونگکت SmartEye، با یک کتابخانه قدرتمند فرآیند یونگکت، به طور خودکار برنامه ریزی تعادل ذره یونگکت و زوایاى محرک و کشندۀ یونگکت برای فرآیندهای مختلف گودال در زوایای مختلف و ضخامت های مختلف بلیط های قطعات یونگکت انجام می دهد، حمایت از یونگکت چند لایه و چند عبور در موقعیت های مسطح و عمودی را فراهم می کند.

خط یونگکت را اسکن کنید، موقعیت و اطلاعات خط یونگکت را تأیید کنید، مدل سه بعدی قطعه را با موقعیت واقعی خط یونگکت قطعه تصحیح کنید، مشکل عدم هماهنگی ناشی از خطاهاى مواد و تبدیل حرارتی را حل می کند.

ظرفیت تولید بیش از 30٪ افزایش یافته است، کارایی نیروی کار بیش از 100٪ بهبود یافته است و دوره تولید از 28 روز اصلی به فقط 9 روز کاهش یافته است.

FA

FA

EN

EN AR

AR

HR

HR

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

UK

UK

VI

VI

GL

GL

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

MK

MK

HY

HY

AZ

AZ

KA

KA

UR

UR

BN

BN

LA

LA

MN

MN

KK

KK